1.2 F28004x在多种应用中的优势

Loading the player...

将在30s后自动为您播放下一课程

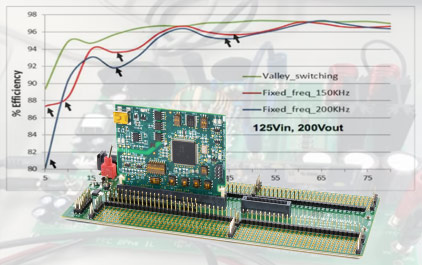

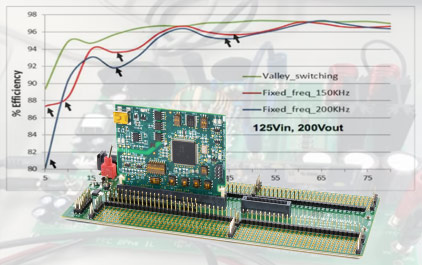

接下来是根据典型应用 详细介绍一些 针对该应用的新特性 首先是数字电源应用 主要会介绍Type 4 ePWM模块的增强 包括delayed trip 延时保护关断功能 一次加载和全局加载 寄存器重映射提高访问效率 波谷开关检测和切换 和高精度输出等功能 其中高精度ePWM输出 目前支持所有通道 及每个模块的A/ B 通道输出高低度 支持周期 相位 占空比 和死区全部高精度输出 在介绍延时保护关断功能之前 先看一下AQ模块的增强 它增加了T1和T2两个事件的触发机制 等效应comparator A, comparator B zero和周期的高低电频输出动作 但是它可以在任意时刻发生 它的事件产生源包括 TZ1, 2, 3事件 TB comparator子模块产生的 DCA, DCB event 1 和event 2 事件 以及ePWM的同步信号事件 这是一个同步boost 峰值电流模式控制的例子 初始时刻ePWM RA在零点输出高电频 ePWM RB 保持低电频 分别控制Q1 和Q2两个管子 随着电流值增加设定的峰值 需要关闭Q1驱动 同时在一定延时后打开Q2的驱动 传统的做法需要检测电感电流 然后在终端程序的软件算法里 判断和处理 然后 决定如何动作 这既增加了软件的复杂程度 也不能做到真正的实时 特别是在开关频率很高的情况下 可能出现控制失败的状况 Type 4 ePWM模块结合 CMPSS模块 对电感电流进行检测和比较 将比较结果通过X-bar 传输到ePWM模块 可以在硬件上通过AQ设定 T1或T2事件触发电频动作 然后借助时区模块插入延时 从而在不需要软件干预的情况下 实时地完成相关动作 在负载情况发生变化时 也只需要软件调整电流运行 在CMPSS的DAC里完成设定接口 不需要更改ePWM的任何设置 一次加载和全局加载针对的是 影子集成器加载 在某些特定应用场景下 可能异常的情况 在type 2 ePWM模块里 我们已经支持多个ePWM块的连接 使它们能够全部同时更新 并且可以在同步性到来时 加载正确的数值 然而,在实际的多相电频 和高频的应用场景里 这点还远远不够 因为中断可能在任意时刻发生 同步事件到来时 也并不是所有集成器 都能够更新并加载成效 比如在中断里计算并更新TB PRD时 它的实际加载点是在计数零点 通常情况下 计算更新和加载 都可以在计数到达零点之前完成 但在改变频率及有多相的情况下 中断可能在任意时刻发生 也可能是刚好跨越计数的零点 此时,如果前一个PWM的 TB PRD刚好计算完成并更新 然后在跨越零点时成功加载 则后一个PWM模块的TB PRD 可能来不及计算完成 或者更新 从而错过加载 就会导致有一个周期出现 2相不同频率的情况 这对于需要同步 且高频的电源模块来说 可能会是致命的问题 另一个例子是同一个ePWM模块的 TB PRD 和TB PHS 更新 在一个通道里 TB PRD和TB PHS 同时计算和更新 但如果更新发生在刚刚越过零点之后 TB PHS 就会立即生效 而TB PRD 需要等到 下一个零点才能加载成功 这就可能导致相位已经发生调整 但是频率却不正确的情况 这对需要精确相位控制的 电压模块来讲 也是不可接受的 那么应该如何解决类似的问题 用户当然可以在中断程序里 进行逻辑判断和处理 但问题是 这跟延时保护关断功能一样 会增加软件的复杂程度 并且可能出现某些极端情况 无法处理的情形 Type 4 ePWM模块增加了 一次加载和全局加载的功能 通过初始化时使用该功能 并且连接GLDCTL的配置程序 可以设置所有加载动作 基于同一个同步事件 或者设定的 每隔多个同步事件 从而在根本上通过硬件电路来解决它 其他一些小的功能增强 包括可以在保护关断时 设定一个无效窗口 以防止干扰引起的误动作 TZ模块增加单独的标志位 进入动作源 用于在多个TZ源的情况下 识别究竟是哪个源引起了TZ的动作 同时还支持 更多同步信号的产生机制 比如可以通过CMP C 或者通过CMP D来进行触发 寄存器重映设置 是将ePWM模块的 所有寄存器重新进行分组 根据它的功能分为控制集成器 作用集成器 动作触发集成器 和数字比较集成器共四类 通过减少DP的移动次数 来减少执行时间 提高访问效率 波谷开关检测和切换功能 是针对数字电源特定应用 完全定制化的一个硬件功能 通过软开关技术 来改变输入电流的THD 提高[inaudible]效率和系统性能 已经是数字电源的趋势 而在控制器内部的硬件上 是检测电压波谷 并且在电压波谷时 打开ePWM的开关 是真正的核心 这里最大的挑战在于谐振频率 在很大程度上 跟电路的寄生电容和工作环境有关 使它很难检测到真正的波谷 而要实现多个波谷的检测 会随着电压减小变得更加困难 Type 4 ePWM模块配合CMPSS模块 可以真正通过硬件 在设定的波谷 精准地完成ePWM开关的动作 并且可以检测到谐振周期 用于精确地补偿ePWM开关延时 甚至还可以通过软件 增加[inaudible] 用于延时的捕获 也可以设定多个波谷 再进行动作 这对于负载和工作条件变化 的应用场景 仍然可以很容易地实现 最优的控制性能 这个硬件开关板 是一个2相交错的PFC 通过使用F283733的 Type 4 ePWM模块 得到了右边的测试结果 可以看到在黑色箭头指向的点 电频150k 和200k 的开关频率下 由于MOSFET在波峰打开 对应的效率明显降低 而使波谷开关检测和切换功能时 可以确保MOSFET 永远是在波谷打开 从而看到大幅的效率提升 特别是在[inaudible]的 情况下 也仍然可以能够保证 接近90%的效率 其次介绍工业驱动对应的 系统集成和新特性 首先针对电机的电流采样 偏向集成的数字采样接口 ΣΔ滤波器模块 可以对ΣΔ信号进行滤波 通过外部连接ΣΔ调制芯片 如TI 的AMC1304和AMC1305 至被采样的电机相电流 将产生的时钟和数据 送到F28004x 芯片 内部可以直接进行处理并提供结果 至电流环路中段进行运算和控制 同时它集成了内部的 高低预置比较器 还进行了硬件的过流保护处理 ΣΔ滤波器模块支持Sinc 1, 2, 3 和sincfast 四种滤波器设置 并且可以与ePWM模块进行同步 从而精准地进行电流采样 降低系统成本 在电机的编码器反馈部分 F2800 4x集成了 position manager 技术 可以针对目前常见的 所有编码器进行位置解析 从模拟端的旋转变压器和正余弦 到数字量的增量 QEP, CWCCW 和绝对式编码器 包括EnDat, Biss-C Tamagawa, Nikon 等等 都可以通过片上资源进行解码 TI提供所有的解决方案 用于节省用户的开发时间 降低系统成本 而在整个系统层面 针对传统的辨别器和低压侍服应用 过去使用MCU加CPLD 或[inaudible] 的平台里 通常会由 CPLD 或 FPGA 来实现电流 环路 编码器反馈/分屏输出/数字采样 和ePWM输出的功能 虽然它有很好的控制效果 但也带来系统成本偏高 双芯片反而不灵活 软件维护复杂 需要外部 ADC 芯片 和电源芯片等问题 最新的F280004x 产品系列 集成了所有外设 很好地解决了这些问题 CLA可以用于电流环路的控制 达到2-3微秒的执行时间 提高系统概况 Position manager 可以接收 任意编码器接口的处理 PDO可以实现硬件的位置分频输出 集成了3个ADC模块 或ΣΔ滤波器模块 可以用于电流的快速和精确采样 而ePWM模块实现灵活的 持续控制和输出逻辑 因此,总的来看F280004x提供了 一个单芯片SOC的系统解决方案 使得电频器的低压侍服设计 变得更简单 并且有非常高的性价比 此外,F280004x还提供一个 FSI 快速创新通信接口 它可以支持在隔离的条件下 仍然实现点对点的快速通信 最高达到200Mbps的通信速度 使得将控制部分 转移到高压侧变得可能 FSI支持单线或双线的数据传输 有独立的发送和接收模块 同时支持8位硬件CRC校验 保证数据的可靠性 同时还支持硬件的断线检测 因此对高速通信应用场景意义重大 最后了解一下电机控制 并行的谐处理器CLA 配合C28xCPU工作 使得单颗芯片 在不提高阻频的情况下 仍然有非常强的运算和处理能力 并且可以胜任 多个电能转化 和多个环路的控制 下图示例的是 可以使用C28xCPU 对一个电机进行控制 而CLA对另一个电机进行控制 也可以使用C28xCPU 对一个电机进行控制 而CLA对2相交错的 PFC进行 控制 从而实现提升计算和处理性能的目的 在一个典型的电机控制系统框图里 可以看到对于逆变模块 需要使用ADC通道 对3相电流进行采样 还需要通过比较器进行限流保护动作 另外需要编码器反馈 和3对e-PWM输出 来驱动三相逆变桥 而对于PFC 需要4组ADC 进行输入电压、母线电压 和PFC电流进行采集 还需要2个ePWM输出 驱动PFC电路 这是一个加上PFC部分的完整框图 如果考虑到对ePWM模块的 双线电压和母线电压进行采样 则需要更多的ADC通道 F28004x因为其强大的集成 可以很轻松地完成这些工作 PA上的16通道e-PWM输出 16通道ADC 7个PGA运放和 100兆处理能力的 C28xCPU CLA 可以任意配置资源 进行多个环路的实时控制 另外TI 提供的电机控制库 和 instaSpin电机控制算法 配合CLA谐处理器 使得电机控制 变得非常简单合理和灵活 最后我们做个简单的小结 F28004x新产品系列 针对的是实时控制系统的应用 它的Type 2 CLA内核和 FPU, TIU 等加速器 双bank 使设计变得更容易 针对不同应用 数字电源有Type 4 e-PWM模块可以 轻松实现延时保护关断 一次加载 全级加载 和波谷开关检测和切换功能 工业驱动则支持所有的编码器协议 并且可以使用单芯片替代 MCU + CPLD或[inaudible]方案 而电机控制可以在CLA上 直接支持InstaSPIN 整个培训到此结束 谢谢大家!

接下来是根据典型应用 详细介绍一些 针对该应用的新特性 首先是数字电源应用 主要会介绍Type 4 ePWM模块的增强 包括delayed trip 延时保护关断功能 一次加载和全局加载 寄存器重映射提高访问效率 波谷开关检测和切换 和高精度输出等功能 其中高精度ePWM输出 目前支持所有通道 及每个模块的A/ B 通道输出高低度 支持周期 相位 占空比 和死区全部高精度输出 在介绍延时保护关断功能之前 先看一下AQ模块的增强 它增加了T1和T2两个事件的触发机制 等效应comparator A, comparator B zero和周期的高低电频输出动作 但是它可以在任意时刻发生 它的事件产生源包括 TZ1, 2, 3事件 TB comparator子模块产生的 DCA, DCB event 1 和event 2 事件 以及ePWM的同步信号事件 这是一个同步boost 峰值电流模式控制的例子 初始时刻ePWM RA在零点输出高电频 ePWM RB 保持低电频 分别控制Q1 和Q2两个管子 随着电流值增加设定的峰值 需要关闭Q1驱动 同时在一定延时后打开Q2的驱动 传统的做法需要检测电感电流 然后在终端程序的软件算法里 判断和处理 然后 决定如何动作 这既增加了软件的复杂程度 也不能做到真正的实时 特别是在开关频率很高的情况下 可能出现控制失败的状况 Type 4 ePWM模块结合 CMPSS模块 对电感电流进行检测和比较 将比较结果通过X-bar 传输到ePWM模块 可以在硬件上通过AQ设定 T1或T2事件触发电频动作 然后借助时区模块插入延时 从而在不需要软件干预的情况下 实时地完成相关动作 在负载情况发生变化时 也只需要软件调整电流运行 在CMPSS的DAC里完成设定接口 不需要更改ePWM的任何设置 一次加载和全局加载针对的是 影子集成器加载 在某些特定应用场景下 可能异常的情况 在type 2 ePWM模块里 我们已经支持多个ePWM块的连接 使它们能够全部同时更新 并且可以在同步性到来时 加载正确的数值 然而,在实际的多相电频 和高频的应用场景里 这点还远远不够 因为中断可能在任意时刻发生 同步事件到来时 也并不是所有集成器 都能够更新并加载成效 比如在中断里计算并更新TB PRD时 它的实际加载点是在计数零点 通常情况下 计算更新和加载 都可以在计数到达零点之前完成 但在改变频率及有多相的情况下 中断可能在任意时刻发生 也可能是刚好跨越计数的零点 此时,如果前一个PWM的 TB PRD刚好计算完成并更新 然后在跨越零点时成功加载 则后一个PWM模块的TB PRD 可能来不及计算完成 或者更新 从而错过加载 就会导致有一个周期出现 2相不同频率的情况 这对于需要同步 且高频的电源模块来说 可能会是致命的问题 另一个例子是同一个ePWM模块的 TB PRD 和TB PHS 更新 在一个通道里 TB PRD和TB PHS 同时计算和更新 但如果更新发生在刚刚越过零点之后 TB PHS 就会立即生效 而TB PRD 需要等到 下一个零点才能加载成功 这就可能导致相位已经发生调整 但是频率却不正确的情况 这对需要精确相位控制的 电压模块来讲 也是不可接受的 那么应该如何解决类似的问题 用户当然可以在中断程序里 进行逻辑判断和处理 但问题是 这跟延时保护关断功能一样 会增加软件的复杂程度 并且可能出现某些极端情况 无法处理的情形 Type 4 ePWM模块增加了 一次加载和全局加载的功能 通过初始化时使用该功能 并且连接GLDCTL的配置程序 可以设置所有加载动作 基于同一个同步事件 或者设定的 每隔多个同步事件 从而在根本上通过硬件电路来解决它 其他一些小的功能增强 包括可以在保护关断时 设定一个无效窗口 以防止干扰引起的误动作 TZ模块增加单独的标志位 进入动作源 用于在多个TZ源的情况下 识别究竟是哪个源引起了TZ的动作 同时还支持 更多同步信号的产生机制 比如可以通过CMP C 或者通过CMP D来进行触发 寄存器重映设置 是将ePWM模块的 所有寄存器重新进行分组 根据它的功能分为控制集成器 作用集成器 动作触发集成器 和数字比较集成器共四类 通过减少DP的移动次数 来减少执行时间 提高访问效率 波谷开关检测和切换功能 是针对数字电源特定应用 完全定制化的一个硬件功能 通过软开关技术 来改变输入电流的THD 提高[inaudible]效率和系统性能 已经是数字电源的趋势 而在控制器内部的硬件上 是检测电压波谷 并且在电压波谷时 打开ePWM的开关 是真正的核心 这里最大的挑战在于谐振频率 在很大程度上 跟电路的寄生电容和工作环境有关 使它很难检测到真正的波谷 而要实现多个波谷的检测 会随着电压减小变得更加困难 Type 4 ePWM模块配合CMPSS模块 可以真正通过硬件 在设定的波谷 精准地完成ePWM开关的动作 并且可以检测到谐振周期 用于精确地补偿ePWM开关延时 甚至还可以通过软件 增加[inaudible] 用于延时的捕获 也可以设定多个波谷 再进行动作 这对于负载和工作条件变化 的应用场景 仍然可以很容易地实现 最优的控制性能 这个硬件开关板 是一个2相交错的PFC 通过使用F283733的 Type 4 ePWM模块 得到了右边的测试结果 可以看到在黑色箭头指向的点 电频150k 和200k 的开关频率下 由于MOSFET在波峰打开 对应的效率明显降低 而使波谷开关检测和切换功能时 可以确保MOSFET 永远是在波谷打开 从而看到大幅的效率提升 特别是在[inaudible]的 情况下 也仍然可以能够保证 接近90%的效率 其次介绍工业驱动对应的 系统集成和新特性 首先针对电机的电流采样 偏向集成的数字采样接口 ΣΔ滤波器模块 可以对ΣΔ信号进行滤波 通过外部连接ΣΔ调制芯片 如TI 的AMC1304和AMC1305 至被采样的电机相电流 将产生的时钟和数据 送到F28004x 芯片 内部可以直接进行处理并提供结果 至电流环路中段进行运算和控制 同时它集成了内部的 高低预置比较器 还进行了硬件的过流保护处理 ΣΔ滤波器模块支持Sinc 1, 2, 3 和sincfast 四种滤波器设置 并且可以与ePWM模块进行同步 从而精准地进行电流采样 降低系统成本 在电机的编码器反馈部分 F2800 4x集成了 position manager 技术 可以针对目前常见的 所有编码器进行位置解析 从模拟端的旋转变压器和正余弦 到数字量的增量 QEP, CWCCW 和绝对式编码器 包括EnDat, Biss-C Tamagawa, Nikon 等等 都可以通过片上资源进行解码 TI提供所有的解决方案 用于节省用户的开发时间 降低系统成本 而在整个系统层面 针对传统的辨别器和低压侍服应用 过去使用MCU加CPLD 或[inaudible] 的平台里 通常会由 CPLD 或 FPGA 来实现电流 环路 编码器反馈/分屏输出/数字采样 和ePWM输出的功能 虽然它有很好的控制效果 但也带来系统成本偏高 双芯片反而不灵活 软件维护复杂 需要外部 ADC 芯片 和电源芯片等问题 最新的F280004x 产品系列 集成了所有外设 很好地解决了这些问题 CLA可以用于电流环路的控制 达到2-3微秒的执行时间 提高系统概况 Position manager 可以接收 任意编码器接口的处理 PDO可以实现硬件的位置分频输出 集成了3个ADC模块 或ΣΔ滤波器模块 可以用于电流的快速和精确采样 而ePWM模块实现灵活的 持续控制和输出逻辑 因此,总的来看F280004x提供了 一个单芯片SOC的系统解决方案 使得电频器的低压侍服设计 变得更简单 并且有非常高的性价比 此外,F280004x还提供一个 FSI 快速创新通信接口 它可以支持在隔离的条件下 仍然实现点对点的快速通信 最高达到200Mbps的通信速度 使得将控制部分 转移到高压侧变得可能 FSI支持单线或双线的数据传输 有独立的发送和接收模块 同时支持8位硬件CRC校验 保证数据的可靠性 同时还支持硬件的断线检测 因此对高速通信应用场景意义重大 最后了解一下电机控制 并行的谐处理器CLA 配合C28xCPU工作 使得单颗芯片 在不提高阻频的情况下 仍然有非常强的运算和处理能力 并且可以胜任 多个电能转化 和多个环路的控制 下图示例的是 可以使用C28xCPU 对一个电机进行控制 而CLA对另一个电机进行控制 也可以使用C28xCPU 对一个电机进行控制 而CLA对2相交错的 PFC进行 控制 从而实现提升计算和处理性能的目的 在一个典型的电机控制系统框图里 可以看到对于逆变模块 需要使用ADC通道 对3相电流进行采样 还需要通过比较器进行限流保护动作 另外需要编码器反馈 和3对e-PWM输出 来驱动三相逆变桥 而对于PFC 需要4组ADC 进行输入电压、母线电压 和PFC电流进行采集 还需要2个ePWM输出 驱动PFC电路 这是一个加上PFC部分的完整框图 如果考虑到对ePWM模块的 双线电压和母线电压进行采样 则需要更多的ADC通道 F28004x因为其强大的集成 可以很轻松地完成这些工作 PA上的16通道e-PWM输出 16通道ADC 7个PGA运放和 100兆处理能力的 C28xCPU CLA 可以任意配置资源 进行多个环路的实时控制 另外TI 提供的电机控制库 和 instaSpin电机控制算法 配合CLA谐处理器 使得电机控制 变得非常简单合理和灵活 最后我们做个简单的小结 F28004x新产品系列 针对的是实时控制系统的应用 它的Type 2 CLA内核和 FPU, TIU 等加速器 双bank 使设计变得更容易 针对不同应用 数字电源有Type 4 e-PWM模块可以 轻松实现延时保护关断 一次加载 全级加载 和波谷开关检测和切换功能 工业驱动则支持所有的编码器协议 并且可以使用单芯片替代 MCU + CPLD或[inaudible]方案 而电机控制可以在CLA上 直接支持InstaSPIN 整个培训到此结束 谢谢大家!

接下来是根据典型应用

详细介绍一些

针对该应用的新特性

首先是数字电源应用

主要会介绍Type 4 ePWM模块的增强

包括delayed trip 延时保护关断功能

一次加载和全局加载

寄存器重映射提高访问效率

波谷开关检测和切换

和高精度输出等功能

其中高精度ePWM输出

目前支持所有通道

及每个模块的A/ B 通道输出高低度

支持周期 相位 占空比

和死区全部高精度输出

在介绍延时保护关断功能之前

先看一下AQ模块的增强

它增加了T1和T2两个事件的触发机制

等效应comparator A, comparator B

zero和周期的高低电频输出动作

但是它可以在任意时刻发生

它的事件产生源包括

TZ1, 2, 3事件

TB comparator子模块产生的

DCA, DCB event 1 和event 2 事件

以及ePWM的同步信号事件

这是一个同步boost

峰值电流模式控制的例子

初始时刻ePWM RA在零点输出高电频

ePWM RB 保持低电频

分别控制Q1 和Q2两个管子

随着电流值增加设定的峰值

需要关闭Q1驱动

同时在一定延时后打开Q2的驱动

传统的做法需要检测电感电流

然后在终端程序的软件算法里

判断和处理

然后 决定如何动作

这既增加了软件的复杂程度

也不能做到真正的实时

特别是在开关频率很高的情况下

可能出现控制失败的状况

Type 4 ePWM模块结合 CMPSS模块

对电感电流进行检测和比较

将比较结果通过X-bar

传输到ePWM模块

可以在硬件上通过AQ设定

T1或T2事件触发电频动作

然后借助时区模块插入延时

从而在不需要软件干预的情况下

实时地完成相关动作

在负载情况发生变化时

也只需要软件调整电流运行

在CMPSS的DAC里完成设定接口

不需要更改ePWM的任何设置

一次加载和全局加载针对的是

影子集成器加载 在某些特定应用场景下

可能异常的情况

在type 2 ePWM模块里

我们已经支持多个ePWM块的连接

使它们能够全部同时更新

并且可以在同步性到来时

加载正确的数值

然而,在实际的多相电频

和高频的应用场景里

这点还远远不够

因为中断可能在任意时刻发生

同步事件到来时

也并不是所有集成器 都能够更新并加载成效

比如在中断里计算并更新TB PRD时

它的实际加载点是在计数零点

通常情况下 计算更新和加载

都可以在计数到达零点之前完成

但在改变频率及有多相的情况下

中断可能在任意时刻发生

也可能是刚好跨越计数的零点

此时,如果前一个PWM的

TB PRD刚好计算完成并更新

然后在跨越零点时成功加载

则后一个PWM模块的TB PRD

可能来不及计算完成

或者更新

从而错过加载

就会导致有一个周期出现

2相不同频率的情况

这对于需要同步 且高频的电源模块来说

可能会是致命的问题

另一个例子是同一个ePWM模块的

TB PRD 和TB PHS 更新

在一个通道里

TB PRD和TB PHS 同时计算和更新

但如果更新发生在刚刚越过零点之后

TB PHS 就会立即生效

而TB PRD 需要等到

下一个零点才能加载成功

这就可能导致相位已经发生调整

但是频率却不正确的情况

这对需要精确相位控制的 电压模块来讲

也是不可接受的

那么应该如何解决类似的问题

用户当然可以在中断程序里

进行逻辑判断和处理

但问题是

这跟延时保护关断功能一样

会增加软件的复杂程度

并且可能出现某些极端情况

无法处理的情形

Type 4 ePWM模块增加了

一次加载和全局加载的功能

通过初始化时使用该功能

并且连接GLDCTL的配置程序

可以设置所有加载动作

基于同一个同步事件

或者设定的 每隔多个同步事件

从而在根本上通过硬件电路来解决它

其他一些小的功能增强

包括可以在保护关断时

设定一个无效窗口

以防止干扰引起的误动作

TZ模块增加单独的标志位

进入动作源

用于在多个TZ源的情况下

识别究竟是哪个源引起了TZ的动作

同时还支持

更多同步信号的产生机制

比如可以通过CMP C

或者通过CMP D来进行触发

寄存器重映设置

是将ePWM模块的 所有寄存器重新进行分组

根据它的功能分为控制集成器

作用集成器 动作触发集成器

和数字比较集成器共四类

通过减少DP的移动次数

来减少执行时间

提高访问效率

波谷开关检测和切换功能

是针对数字电源特定应用

完全定制化的一个硬件功能

通过软开关技术

来改变输入电流的THD

提高[inaudible]效率和系统性能

已经是数字电源的趋势

而在控制器内部的硬件上

是检测电压波谷

并且在电压波谷时

打开ePWM的开关 是真正的核心

这里最大的挑战在于谐振频率

在很大程度上

跟电路的寄生电容和工作环境有关

使它很难检测到真正的波谷

而要实现多个波谷的检测

会随着电压减小变得更加困难

Type 4 ePWM模块配合CMPSS模块

可以真正通过硬件

在设定的波谷

精准地完成ePWM开关的动作

并且可以检测到谐振周期

用于精确地补偿ePWM开关延时

甚至还可以通过软件

增加[inaudible] 用于延时的捕获

也可以设定多个波谷

再进行动作

这对于负载和工作条件变化 的应用场景

仍然可以很容易地实现

最优的控制性能

这个硬件开关板

是一个2相交错的PFC

通过使用F283733的 Type 4 ePWM模块

得到了右边的测试结果

可以看到在黑色箭头指向的点

电频150k 和200k 的开关频率下

由于MOSFET在波峰打开

对应的效率明显降低

而使波谷开关检测和切换功能时

可以确保MOSFET 永远是在波谷打开

从而看到大幅的效率提升

特别是在[inaudible]的 情况下

也仍然可以能够保证

接近90%的效率

其次介绍工业驱动对应的

系统集成和新特性

首先针对电机的电流采样

偏向集成的数字采样接口

ΣΔ滤波器模块

可以对ΣΔ信号进行滤波

通过外部连接ΣΔ调制芯片

如TI 的AMC1304和AMC1305

至被采样的电机相电流

将产生的时钟和数据

送到F28004x 芯片

内部可以直接进行处理并提供结果

至电流环路中段进行运算和控制

同时它集成了内部的 高低预置比较器

还进行了硬件的过流保护处理

ΣΔ滤波器模块支持Sinc 1, 2, 3

和sincfast 四种滤波器设置

并且可以与ePWM模块进行同步

从而精准地进行电流采样

降低系统成本

在电机的编码器反馈部分

F2800 4x集成了

position manager 技术

可以针对目前常见的

所有编码器进行位置解析

从模拟端的旋转变压器和正余弦

到数字量的增量

QEP, CWCCW 和绝对式编码器

包括EnDat, Biss-C Tamagawa, Nikon 等等

都可以通过片上资源进行解码

TI提供所有的解决方案

用于节省用户的开发时间

降低系统成本

而在整个系统层面

针对传统的辨别器和低压侍服应用

过去使用MCU加CPLD

或[inaudible] 的平台里

通常会由 CPLD 或 FPGA

来实现电流 环路

编码器反馈/分屏输出/数字采样

和ePWM输出的功能

虽然它有很好的控制效果

但也带来系统成本偏高

双芯片反而不灵活

软件维护复杂

需要外部 ADC 芯片

和电源芯片等问题

最新的F280004x 产品系列

集成了所有外设

很好地解决了这些问题

CLA可以用于电流环路的控制

达到2-3微秒的执行时间

提高系统概况

Position manager 可以接收

任意编码器接口的处理

PDO可以实现硬件的位置分频输出

集成了3个ADC模块

或ΣΔ滤波器模块

可以用于电流的快速和精确采样

而ePWM模块实现灵活的

持续控制和输出逻辑

因此,总的来看F280004x提供了

一个单芯片SOC的系统解决方案

使得电频器的低压侍服设计 变得更简单

并且有非常高的性价比

此外,F280004x还提供一个

FSI 快速创新通信接口

它可以支持在隔离的条件下

仍然实现点对点的快速通信

最高达到200Mbps的通信速度

使得将控制部分 转移到高压侧变得可能

FSI支持单线或双线的数据传输

有独立的发送和接收模块

同时支持8位硬件CRC校验

保证数据的可靠性

同时还支持硬件的断线检测

因此对高速通信应用场景意义重大

最后了解一下电机控制

并行的谐处理器CLA

配合C28xCPU工作

使得单颗芯片

在不提高阻频的情况下

仍然有非常强的运算和处理能力

并且可以胜任

多个电能转化

和多个环路的控制

下图示例的是

可以使用C28xCPU

对一个电机进行控制

而CLA对另一个电机进行控制

也可以使用C28xCPU

对一个电机进行控制

而CLA对2相交错的

PFC进行 控制

从而实现提升计算和处理性能的目的

在一个典型的电机控制系统框图里

可以看到对于逆变模块

需要使用ADC通道

对3相电流进行采样

还需要通过比较器进行限流保护动作

另外需要编码器反馈

和3对e-PWM输出

来驱动三相逆变桥

而对于PFC 需要4组ADC

进行输入电压、母线电压

和PFC电流进行采集

还需要2个ePWM输出

驱动PFC电路

这是一个加上PFC部分的完整框图

如果考虑到对ePWM模块的

双线电压和母线电压进行采样

则需要更多的ADC通道

F28004x因为其强大的集成

可以很轻松地完成这些工作

PA上的16通道e-PWM输出

16通道ADC

7个PGA运放和

100兆处理能力的

C28xCPU CLA

可以任意配置资源

进行多个环路的实时控制

另外TI 提供的电机控制库

和 instaSpin电机控制算法

配合CLA谐处理器

使得电机控制

变得非常简单合理和灵活

最后我们做个简单的小结

F28004x新产品系列

针对的是实时控制系统的应用

它的Type 2 CLA内核和

FPU, TIU 等加速器

双bank 使设计变得更容易

针对不同应用

数字电源有Type 4 e-PWM模块可以

轻松实现延时保护关断

一次加载 全级加载

和波谷开关检测和切换功能

工业驱动则支持所有的编码器协议

并且可以使用单芯片替代

MCU + CPLD或[inaudible]方案

而电机控制可以在CLA上

直接支持InstaSPIN

整个培训到此结束

谢谢大家!

接下来是根据典型应用 详细介绍一些 针对该应用的新特性 首先是数字电源应用 主要会介绍Type 4 ePWM模块的增强 包括delayed trip 延时保护关断功能 一次加载和全局加载 寄存器重映射提高访问效率 波谷开关检测和切换 和高精度输出等功能 其中高精度ePWM输出 目前支持所有通道 及每个模块的A/ B 通道输出高低度 支持周期 相位 占空比 和死区全部高精度输出 在介绍延时保护关断功能之前 先看一下AQ模块的增强 它增加了T1和T2两个事件的触发机制 等效应comparator A, comparator B zero和周期的高低电频输出动作 但是它可以在任意时刻发生 它的事件产生源包括 TZ1, 2, 3事件 TB comparator子模块产生的 DCA, DCB event 1 和event 2 事件 以及ePWM的同步信号事件 这是一个同步boost 峰值电流模式控制的例子 初始时刻ePWM RA在零点输出高电频 ePWM RB 保持低电频 分别控制Q1 和Q2两个管子 随着电流值增加设定的峰值 需要关闭Q1驱动 同时在一定延时后打开Q2的驱动 传统的做法需要检测电感电流 然后在终端程序的软件算法里 判断和处理 然后 决定如何动作 这既增加了软件的复杂程度 也不能做到真正的实时 特别是在开关频率很高的情况下 可能出现控制失败的状况 Type 4 ePWM模块结合 CMPSS模块 对电感电流进行检测和比较 将比较结果通过X-bar 传输到ePWM模块 可以在硬件上通过AQ设定 T1或T2事件触发电频动作 然后借助时区模块插入延时 从而在不需要软件干预的情况下 实时地完成相关动作 在负载情况发生变化时 也只需要软件调整电流运行 在CMPSS的DAC里完成设定接口 不需要更改ePWM的任何设置 一次加载和全局加载针对的是 影子集成器加载 在某些特定应用场景下 可能异常的情况 在type 2 ePWM模块里 我们已经支持多个ePWM块的连接 使它们能够全部同时更新 并且可以在同步性到来时 加载正确的数值 然而,在实际的多相电频 和高频的应用场景里 这点还远远不够 因为中断可能在任意时刻发生 同步事件到来时 也并不是所有集成器 都能够更新并加载成效 比如在中断里计算并更新TB PRD时 它的实际加载点是在计数零点 通常情况下 计算更新和加载 都可以在计数到达零点之前完成 但在改变频率及有多相的情况下 中断可能在任意时刻发生 也可能是刚好跨越计数的零点 此时,如果前一个PWM的 TB PRD刚好计算完成并更新 然后在跨越零点时成功加载 则后一个PWM模块的TB PRD 可能来不及计算完成 或者更新 从而错过加载 就会导致有一个周期出现 2相不同频率的情况 这对于需要同步 且高频的电源模块来说 可能会是致命的问题 另一个例子是同一个ePWM模块的 TB PRD 和TB PHS 更新 在一个通道里 TB PRD和TB PHS 同时计算和更新 但如果更新发生在刚刚越过零点之后 TB PHS 就会立即生效 而TB PRD 需要等到 下一个零点才能加载成功 这就可能导致相位已经发生调整 但是频率却不正确的情况 这对需要精确相位控制的 电压模块来讲 也是不可接受的 那么应该如何解决类似的问题 用户当然可以在中断程序里 进行逻辑判断和处理 但问题是 这跟延时保护关断功能一样 会增加软件的复杂程度 并且可能出现某些极端情况 无法处理的情形 Type 4 ePWM模块增加了 一次加载和全局加载的功能 通过初始化时使用该功能 并且连接GLDCTL的配置程序 可以设置所有加载动作 基于同一个同步事件 或者设定的 每隔多个同步事件 从而在根本上通过硬件电路来解决它 其他一些小的功能增强 包括可以在保护关断时 设定一个无效窗口 以防止干扰引起的误动作 TZ模块增加单独的标志位 进入动作源 用于在多个TZ源的情况下 识别究竟是哪个源引起了TZ的动作 同时还支持 更多同步信号的产生机制 比如可以通过CMP C 或者通过CMP D来进行触发 寄存器重映设置 是将ePWM模块的 所有寄存器重新进行分组 根据它的功能分为控制集成器 作用集成器 动作触发集成器 和数字比较集成器共四类 通过减少DP的移动次数 来减少执行时间 提高访问效率 波谷开关检测和切换功能 是针对数字电源特定应用 完全定制化的一个硬件功能 通过软开关技术 来改变输入电流的THD 提高[inaudible]效率和系统性能 已经是数字电源的趋势 而在控制器内部的硬件上 是检测电压波谷 并且在电压波谷时 打开ePWM的开关 是真正的核心 这里最大的挑战在于谐振频率 在很大程度上 跟电路的寄生电容和工作环境有关 使它很难检测到真正的波谷 而要实现多个波谷的检测 会随着电压减小变得更加困难 Type 4 ePWM模块配合CMPSS模块 可以真正通过硬件 在设定的波谷 精准地完成ePWM开关的动作 并且可以检测到谐振周期 用于精确地补偿ePWM开关延时 甚至还可以通过软件 增加[inaudible] 用于延时的捕获 也可以设定多个波谷 再进行动作 这对于负载和工作条件变化 的应用场景 仍然可以很容易地实现 最优的控制性能 这个硬件开关板 是一个2相交错的PFC 通过使用F283733的 Type 4 ePWM模块 得到了右边的测试结果 可以看到在黑色箭头指向的点 电频150k 和200k 的开关频率下 由于MOSFET在波峰打开 对应的效率明显降低 而使波谷开关检测和切换功能时 可以确保MOSFET 永远是在波谷打开 从而看到大幅的效率提升 特别是在[inaudible]的 情况下 也仍然可以能够保证 接近90%的效率 其次介绍工业驱动对应的 系统集成和新特性 首先针对电机的电流采样 偏向集成的数字采样接口 ΣΔ滤波器模块 可以对ΣΔ信号进行滤波 通过外部连接ΣΔ调制芯片 如TI 的AMC1304和AMC1305 至被采样的电机相电流 将产生的时钟和数据 送到F28004x 芯片 内部可以直接进行处理并提供结果 至电流环路中段进行运算和控制 同时它集成了内部的 高低预置比较器 还进行了硬件的过流保护处理 ΣΔ滤波器模块支持Sinc 1, 2, 3 和sincfast 四种滤波器设置 并且可以与ePWM模块进行同步 从而精准地进行电流采样 降低系统成本 在电机的编码器反馈部分 F2800 4x集成了 position manager 技术 可以针对目前常见的 所有编码器进行位置解析 从模拟端的旋转变压器和正余弦 到数字量的增量 QEP, CWCCW 和绝对式编码器 包括EnDat, Biss-C Tamagawa, Nikon 等等 都可以通过片上资源进行解码 TI提供所有的解决方案 用于节省用户的开发时间 降低系统成本 而在整个系统层面 针对传统的辨别器和低压侍服应用 过去使用MCU加CPLD 或[inaudible] 的平台里 通常会由 CPLD 或 FPGA 来实现电流 环路 编码器反馈/分屏输出/数字采样 和ePWM输出的功能 虽然它有很好的控制效果 但也带来系统成本偏高 双芯片反而不灵活 软件维护复杂 需要外部 ADC 芯片 和电源芯片等问题 最新的F280004x 产品系列 集成了所有外设 很好地解决了这些问题 CLA可以用于电流环路的控制 达到2-3微秒的执行时间 提高系统概况 Position manager 可以接收 任意编码器接口的处理 PDO可以实现硬件的位置分频输出 集成了3个ADC模块 或ΣΔ滤波器模块 可以用于电流的快速和精确采样 而ePWM模块实现灵活的 持续控制和输出逻辑 因此,总的来看F280004x提供了 一个单芯片SOC的系统解决方案 使得电频器的低压侍服设计 变得更简单 并且有非常高的性价比 此外,F280004x还提供一个 FSI 快速创新通信接口 它可以支持在隔离的条件下 仍然实现点对点的快速通信 最高达到200Mbps的通信速度 使得将控制部分 转移到高压侧变得可能 FSI支持单线或双线的数据传输 有独立的发送和接收模块 同时支持8位硬件CRC校验 保证数据的可靠性 同时还支持硬件的断线检测 因此对高速通信应用场景意义重大 最后了解一下电机控制 并行的谐处理器CLA 配合C28xCPU工作 使得单颗芯片 在不提高阻频的情况下 仍然有非常强的运算和处理能力 并且可以胜任 多个电能转化 和多个环路的控制 下图示例的是 可以使用C28xCPU 对一个电机进行控制 而CLA对另一个电机进行控制 也可以使用C28xCPU 对一个电机进行控制 而CLA对2相交错的 PFC进行 控制 从而实现提升计算和处理性能的目的 在一个典型的电机控制系统框图里 可以看到对于逆变模块 需要使用ADC通道 对3相电流进行采样 还需要通过比较器进行限流保护动作 另外需要编码器反馈 和3对e-PWM输出 来驱动三相逆变桥 而对于PFC 需要4组ADC 进行输入电压、母线电压 和PFC电流进行采集 还需要2个ePWM输出 驱动PFC电路 这是一个加上PFC部分的完整框图 如果考虑到对ePWM模块的 双线电压和母线电压进行采样 则需要更多的ADC通道 F28004x因为其强大的集成 可以很轻松地完成这些工作 PA上的16通道e-PWM输出 16通道ADC 7个PGA运放和 100兆处理能力的 C28xCPU CLA 可以任意配置资源 进行多个环路的实时控制 另外TI 提供的电机控制库 和 instaSpin电机控制算法 配合CLA谐处理器 使得电机控制 变得非常简单合理和灵活 最后我们做个简单的小结 F28004x新产品系列 针对的是实时控制系统的应用 它的Type 2 CLA内核和 FPU, TIU 等加速器 双bank 使设计变得更容易 针对不同应用 数字电源有Type 4 e-PWM模块可以 轻松实现延时保护关断 一次加载 全级加载 和波谷开关检测和切换功能 工业驱动则支持所有的编码器协议 并且可以使用单芯片替代 MCU + CPLD或[inaudible]方案 而电机控制可以在CLA上 直接支持InstaSPIN 整个培训到此结束 谢谢大家!

接下来是根据典型应用

详细介绍一些

针对该应用的新特性

首先是数字电源应用

主要会介绍Type 4 ePWM模块的增强

包括delayed trip 延时保护关断功能

一次加载和全局加载

寄存器重映射提高访问效率

波谷开关检测和切换

和高精度输出等功能

其中高精度ePWM输出

目前支持所有通道

及每个模块的A/ B 通道输出高低度

支持周期 相位 占空比

和死区全部高精度输出

在介绍延时保护关断功能之前

先看一下AQ模块的增强

它增加了T1和T2两个事件的触发机制

等效应comparator A, comparator B

zero和周期的高低电频输出动作

但是它可以在任意时刻发生

它的事件产生源包括

TZ1, 2, 3事件

TB comparator子模块产生的

DCA, DCB event 1 和event 2 事件

以及ePWM的同步信号事件

这是一个同步boost

峰值电流模式控制的例子

初始时刻ePWM RA在零点输出高电频

ePWM RB 保持低电频

分别控制Q1 和Q2两个管子

随着电流值增加设定的峰值

需要关闭Q1驱动

同时在一定延时后打开Q2的驱动

传统的做法需要检测电感电流

然后在终端程序的软件算法里

判断和处理

然后 决定如何动作

这既增加了软件的复杂程度

也不能做到真正的实时

特别是在开关频率很高的情况下

可能出现控制失败的状况

Type 4 ePWM模块结合 CMPSS模块

对电感电流进行检测和比较

将比较结果通过X-bar

传输到ePWM模块

可以在硬件上通过AQ设定

T1或T2事件触发电频动作

然后借助时区模块插入延时

从而在不需要软件干预的情况下

实时地完成相关动作

在负载情况发生变化时

也只需要软件调整电流运行

在CMPSS的DAC里完成设定接口

不需要更改ePWM的任何设置

一次加载和全局加载针对的是

影子集成器加载 在某些特定应用场景下

可能异常的情况

在type 2 ePWM模块里

我们已经支持多个ePWM块的连接

使它们能够全部同时更新

并且可以在同步性到来时

加载正确的数值

然而,在实际的多相电频

和高频的应用场景里

这点还远远不够

因为中断可能在任意时刻发生

同步事件到来时

也并不是所有集成器 都能够更新并加载成效

比如在中断里计算并更新TB PRD时

它的实际加载点是在计数零点

通常情况下 计算更新和加载

都可以在计数到达零点之前完成

但在改变频率及有多相的情况下

中断可能在任意时刻发生

也可能是刚好跨越计数的零点

此时,如果前一个PWM的

TB PRD刚好计算完成并更新

然后在跨越零点时成功加载

则后一个PWM模块的TB PRD

可能来不及计算完成

或者更新

从而错过加载

就会导致有一个周期出现

2相不同频率的情况

这对于需要同步 且高频的电源模块来说

可能会是致命的问题

另一个例子是同一个ePWM模块的

TB PRD 和TB PHS 更新

在一个通道里

TB PRD和TB PHS 同时计算和更新

但如果更新发生在刚刚越过零点之后

TB PHS 就会立即生效

而TB PRD 需要等到

下一个零点才能加载成功

这就可能导致相位已经发生调整

但是频率却不正确的情况

这对需要精确相位控制的 电压模块来讲

也是不可接受的

那么应该如何解决类似的问题

用户当然可以在中断程序里

进行逻辑判断和处理

但问题是

这跟延时保护关断功能一样

会增加软件的复杂程度

并且可能出现某些极端情况

无法处理的情形

Type 4 ePWM模块增加了

一次加载和全局加载的功能

通过初始化时使用该功能

并且连接GLDCTL的配置程序

可以设置所有加载动作

基于同一个同步事件

或者设定的 每隔多个同步事件

从而在根本上通过硬件电路来解决它

其他一些小的功能增强

包括可以在保护关断时

设定一个无效窗口

以防止干扰引起的误动作

TZ模块增加单独的标志位

进入动作源

用于在多个TZ源的情况下

识别究竟是哪个源引起了TZ的动作

同时还支持

更多同步信号的产生机制

比如可以通过CMP C

或者通过CMP D来进行触发

寄存器重映设置

是将ePWM模块的 所有寄存器重新进行分组

根据它的功能分为控制集成器

作用集成器 动作触发集成器

和数字比较集成器共四类

通过减少DP的移动次数

来减少执行时间

提高访问效率

波谷开关检测和切换功能

是针对数字电源特定应用

完全定制化的一个硬件功能

通过软开关技术

来改变输入电流的THD

提高[inaudible]效率和系统性能

已经是数字电源的趋势

而在控制器内部的硬件上

是检测电压波谷

并且在电压波谷时

打开ePWM的开关 是真正的核心

这里最大的挑战在于谐振频率

在很大程度上

跟电路的寄生电容和工作环境有关

使它很难检测到真正的波谷

而要实现多个波谷的检测

会随着电压减小变得更加困难

Type 4 ePWM模块配合CMPSS模块

可以真正通过硬件

在设定的波谷

精准地完成ePWM开关的动作

并且可以检测到谐振周期

用于精确地补偿ePWM开关延时

甚至还可以通过软件

增加[inaudible] 用于延时的捕获

也可以设定多个波谷

再进行动作

这对于负载和工作条件变化 的应用场景

仍然可以很容易地实现

最优的控制性能

这个硬件开关板

是一个2相交错的PFC

通过使用F283733的 Type 4 ePWM模块

得到了右边的测试结果

可以看到在黑色箭头指向的点

电频150k 和200k 的开关频率下

由于MOSFET在波峰打开

对应的效率明显降低

而使波谷开关检测和切换功能时

可以确保MOSFET 永远是在波谷打开

从而看到大幅的效率提升

特别是在[inaudible]的 情况下

也仍然可以能够保证

接近90%的效率

其次介绍工业驱动对应的

系统集成和新特性

首先针对电机的电流采样

偏向集成的数字采样接口

ΣΔ滤波器模块

可以对ΣΔ信号进行滤波

通过外部连接ΣΔ调制芯片

如TI 的AMC1304和AMC1305

至被采样的电机相电流

将产生的时钟和数据

送到F28004x 芯片

内部可以直接进行处理并提供结果

至电流环路中段进行运算和控制

同时它集成了内部的 高低预置比较器

还进行了硬件的过流保护处理

ΣΔ滤波器模块支持Sinc 1, 2, 3

和sincfast 四种滤波器设置

并且可以与ePWM模块进行同步

从而精准地进行电流采样

降低系统成本

在电机的编码器反馈部分

F2800 4x集成了

position manager 技术

可以针对目前常见的

所有编码器进行位置解析

从模拟端的旋转变压器和正余弦

到数字量的增量

QEP, CWCCW 和绝对式编码器

包括EnDat, Biss-C Tamagawa, Nikon 等等

都可以通过片上资源进行解码

TI提供所有的解决方案

用于节省用户的开发时间

降低系统成本

而在整个系统层面

针对传统的辨别器和低压侍服应用

过去使用MCU加CPLD

或[inaudible] 的平台里

通常会由 CPLD 或 FPGA

来实现电流 环路

编码器反馈/分屏输出/数字采样

和ePWM输出的功能

虽然它有很好的控制效果

但也带来系统成本偏高

双芯片反而不灵活

软件维护复杂

需要外部 ADC 芯片

和电源芯片等问题

最新的F280004x 产品系列

集成了所有外设

很好地解决了这些问题

CLA可以用于电流环路的控制

达到2-3微秒的执行时间

提高系统概况

Position manager 可以接收

任意编码器接口的处理

PDO可以实现硬件的位置分频输出

集成了3个ADC模块

或ΣΔ滤波器模块

可以用于电流的快速和精确采样

而ePWM模块实现灵活的

持续控制和输出逻辑

因此,总的来看F280004x提供了

一个单芯片SOC的系统解决方案

使得电频器的低压侍服设计 变得更简单

并且有非常高的性价比

此外,F280004x还提供一个

FSI 快速创新通信接口

它可以支持在隔离的条件下

仍然实现点对点的快速通信

最高达到200Mbps的通信速度

使得将控制部分 转移到高压侧变得可能

FSI支持单线或双线的数据传输

有独立的发送和接收模块

同时支持8位硬件CRC校验

保证数据的可靠性

同时还支持硬件的断线检测

因此对高速通信应用场景意义重大

最后了解一下电机控制

并行的谐处理器CLA

配合C28xCPU工作

使得单颗芯片

在不提高阻频的情况下

仍然有非常强的运算和处理能力

并且可以胜任

多个电能转化

和多个环路的控制

下图示例的是

可以使用C28xCPU

对一个电机进行控制

而CLA对另一个电机进行控制

也可以使用C28xCPU

对一个电机进行控制

而CLA对2相交错的

PFC进行 控制

从而实现提升计算和处理性能的目的

在一个典型的电机控制系统框图里

可以看到对于逆变模块

需要使用ADC通道

对3相电流进行采样

还需要通过比较器进行限流保护动作

另外需要编码器反馈

和3对e-PWM输出

来驱动三相逆变桥

而对于PFC 需要4组ADC

进行输入电压、母线电压

和PFC电流进行采集

还需要2个ePWM输出

驱动PFC电路

这是一个加上PFC部分的完整框图

如果考虑到对ePWM模块的

双线电压和母线电压进行采样

则需要更多的ADC通道

F28004x因为其强大的集成

可以很轻松地完成这些工作

PA上的16通道e-PWM输出

16通道ADC

7个PGA运放和

100兆处理能力的

C28xCPU CLA

可以任意配置资源

进行多个环路的实时控制

另外TI 提供的电机控制库

和 instaSpin电机控制算法

配合CLA谐处理器

使得电机控制

变得非常简单合理和灵活

最后我们做个简单的小结

F28004x新产品系列

针对的是实时控制系统的应用

它的Type 2 CLA内核和

FPU, TIU 等加速器

双bank 使设计变得更容易

针对不同应用

数字电源有Type 4 e-PWM模块可以

轻松实现延时保护关断

一次加载 全级加载

和波谷开关检测和切换功能

工业驱动则支持所有的编码器协议

并且可以使用单芯片替代

MCU + CPLD或[inaudible]方案

而电机控制可以在CLA上

直接支持InstaSPIN

整个培训到此结束

谢谢大家!

手机看

扫码用手机观看

视频简介

视频简介

1.2 F28004x在多种应用中的优势

所属课程:TI C2000 F28004x 在实时控制系统中的新特性

发布时间:2017.08.24

视频集数:2

本节视频时长:00:14:17

实时控制系统是存在于各种模拟和嵌入元件中复杂实时控制问题的复合解决方案。通过集成各种高性能模块(包括模拟、控制和通信外设),C2000已为多种系统解决方案设计出F28004x Potenza系列,以帮助减少组件总量(降低硬件成本)或提高系统核心功能的执行效率。

本课程将概述如何在根据以下应用的每一外设目标子集设计基于F28004x的系统解决方案的过程中向客户说明价值定位:2个电机+ PFC(3个PGA/电机和1个PFC)、DC/DC和AC/DC数字电源、双相交错返驰和单相返驰微型太阳能逆变器和高速连接驱动器(突出显示FSI通信)。

未学习 1.1 F28004x功能和性能介绍

未学习 1.1 F28004x功能和性能介绍

未学习 1.2 F28004x在多种应用中的优势

未学习 1.2 F28004x在多种应用中的优势