7 大功率车载充电器

Loading the player...

将在30s后自动为您播放下一课程

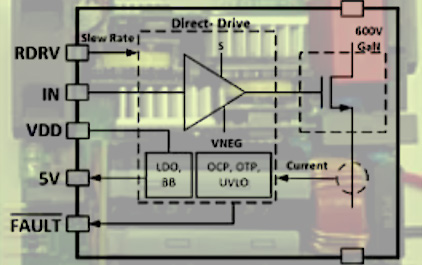

欢迎观看本系列 培训视频的第 7 部分。 现在,电动汽车 需要多种系统 来将交流电源转换为 直流,以便存储在高电压 和低电压电池 系统中,以及将储存的 能量转换回 交流电来驱动电机。 我们已经看过了 整体系统方框图, 并概述了功率因数校正器 和相移全桥级的工作原理。 现在,我们将介绍 如何设计 PFC 和 PSFB 级。 该设计使用 由 UCC28070-Q1 控制的 交错式 CCM PFC 级来 支持初始交流至直流转换。 直流/直流级选择了 由 UCC28951-Q1 控制的 相移全桥拓扑。 该级能够在 高功率水平条件下 实现高效率。 它提供输入到 输出隔离,以及 适合用于电池充电的输出。 其他器件用于执行 辅助功能,基准、 电流检测和运算放大器 等等。 除了前面提到的 两个控制器外, 德州仪器 (TI) 还提供了各种 用于混合动力 电动汽车应用的器件。 举几个例子 - UCC21520 8kV 多通道隔离式栅极 驱动器、精度为 0.05% 的 Allen 4132 基准、 INA 520 和 INA 199 电流检测放大器 等等。 这里是两个 电池充电器应用的 一些典型规格,一个是功率为 1 千瓦的 12 伏铅酸电池充电器, 另一个是功率为 3.3 千瓦的 400 伏锂离子 电池充电器。 输入是电压 为 85 至 264 伏 范围内的 交流线路连接。 这些是典型规格, 当然实际规格可能 在细节上有所不同。 但是,整体 设计方案将会 大致保持不变。 这里是一个简化原理图, 其中显示了如何 使用 UCC28070-Q1 来 设计 CCM PFC 级。 输入电路包括 保险丝和浪涌限制 NTC。 要在 Cout 电量为 0V 至线路电压峰值时 限制初始充电电流, NTC 必不可少。 NTC 会在运行期间 耗散大量热能, 并在该过程变得非常烫, 而这是一种能源浪费。 通常会使用更复杂的 浪涌电流限制 电路。 这些情况中使用 继电器或其他开关 来在浪涌瞬态 通过后将电阻 旁路。 这时需要一个 输入滤波器来 将功率级产生的 EMI 降至可接受的水平。 标记为 CX 和 CY 的 电容器必须具有适当的安全 机构认证才能用在 该电路的这一部分中。 这里使用桥式整流器 来将交流线路电压 转换为单极电压, 然后该电压会施加于 PFC 级的输入端。 PFC 级是由 UCC28070-Q1 控制的 交错式 CCM 升压 PFC。 此器件使用 电阻分压器 来检测 VSENSE 上的 升压级输出电压 以及 VINAC 上的 输入线路电压。 MOSFET 电流使用 MOSFET 漏极电路中的 电流互感器进行检测。 可以在 MOSFET 源中使用电阻式检测, 但该电路中的大电流 使得这个工作变得很困难。 此外,UCC28070-Q1 需要一个 0V 至 3V 范围的 恒定信号, 而该信号无法 电流检测电阻器获得, 除非使用 额外的放大器。 一个外部 MOSFET 驱动器,也即 UCC27524A1-Q1, 用于驱动PFC 级 MOSFET。 这是一个方框图, 其中显示了相移全桥 电池充电器的设计方式。 动力总成由 UCC28951-Q1 控制器控制, 而微控制器提供 系统监控功能。 例如,MOSFET 和 电池温度监控、 输出电压温度补偿、 浮充电平设置 以及充电控制。 隔离放大器 监测输入电压, 而其输出可供 微控制器用来 提供输入欠压锁定。 电流互感器提供 所需的电流检测功能 来实现峰值电流模式控制。 QA、QB、QC 和 QD 是四个初级侧开关, 而 QE 和 QF 是 次级侧上的 同步整流器。 隔离式驱动器用于 驱动初级侧器件。 然后,低侧 MOSFET 驱动器用于 驱动次级侧 SR。 要实现电池充电 应用所需的严格输出 电压容差, 需要高精度基准,尤其是 在锂离子电池充电器中。 因此,我在第 2 部分中 展示了如何实现 CI-CV 输出 调节特性。 但我希望帮助 大家回忆一下 车载充电器 直流/直流级的 这一重要方面。 我们知道充电器 必须能够在 CV 和 CI 调节之间自动切换。 这通过使用两个 误差放大器来实现,一个用于 将输出电流与恒定 电流调节设定点 进行比较,而 另一个用于将输出电压 与恒定电压调节 设定点进行比较。 如果系统处于 CI 模式, 则电压误差放大器 变为高电平饱和状态, 因为 VO 低于电压调节 设定点。 如果系统处于 CV 模式, 则电流误差放大器 变为高电平 饱和,因为电流 低于电流调节设定点。 两个误差放大器的 输出通过二极管进行逻辑或运算, 两个误差中的 较小值馈入控制器。 这里使用了 外部 LM-4132-Q1 基准, 因为 UCC28951-Q1 上的板载基准 可能对于锂离子 电池充电应用来说不够精确。 输出电压要进行控制, 以对电池电压进行 温度补偿, 以及用于设置 铅酸电池充电器 中的浮充电压, 而该控制可以通过 数字电位器来实现。 例如,TPL0401A-10-Q1 器件 由外部微控制器 通过 I2C 总线进行 控制。 另外还需要 多种辅助电源轨。 这些由一些 低功耗反激式 PSU 提供。 次级偏置轨 由小型反激式 PSU 提供。 在这里,我将向您展示 使用 UCC28700-Q1 初级侧稳压器的 设计。 这通常会提供 12 伏输出, 同时电流较低, 不到 500 毫安左右。 该器件支持低成本 设计,简单的低成本 变压器和小型整体设计。 TI 提供了设计 工具、webench 支持、 参考设计和评估模块, 可与此器件搭配使用。 我们可以将相同器件 用于初级侧偏置反激。 主要区别在于 变压器中仅需要 功能绝缘, 而不需要初级偏置 所需的 安全关键型增强绝缘。 初级和次级偏置电源 可以通过单个 具有多个次级绕组的 反激式转换器来生成。 交叉调节和 低瞬态缺陷 可能要求使用 LED 等 设置第二个调节级。 如果这样做, 总体成本可能不会降低。 一种替代反激式 控制器是 UCC28C4x-Q1。 与前面所示的 UCC28700-Q1 一样, 此器件可用于生成 初级或次级偏置轨。 它还可与初级侧 调节配合使用, 而不再需要光耦合器。 这两款器件 之间的主要区别 在于 UCC28C4x-Q1 采用固定频率工作。 这使得能够 将其操作与 系统中其他 功率级的操作同步。 到目前为止,我们 均假设使用的是具有 中间抽头次级和 同步整流器的 全波整流器。 实际上,也有一些 替代整流器电路 可以使用,具体选择 取决于电流电平条件下的 输出电压。 对于 400 伏输出, 一个简单的解决方案是 使用二极管,尤其是碳化硅二极管。 另外还有全波 或电桥选项, 这些让您可以 在整流器损耗 和变压器次级 复杂性之间进行权衡。 对于 12 伏输出, 一个不错的方案是 使用同步整流器。 不过,体二极管 反向恢复损耗可能 非常大。 这时可以选择 具有中心抽头的全波选项 或具有单个次级 绕组的全桥选项。 当然,与电流 MOSFET 驱动器一样, 例如此处所示的 UCC27424-Q1, 肖特基二极管实际上可能是 12 伏输出时的一个选项。 正向压降引起的损耗 会更高,但更容易驱动, 并且也没有反向恢复问题。 具有同步整流 功能的倍流器次级侧 是一个不错的选择。 它使用变压器的 单个绕组, 并在两个电感器 之间进行分流。 现在,我们将简要介绍 其中一些替代方案。 这是具有中心抽头 次级侧的全波整流器。 同步整流器中 会使用 MOSFET。 UCC27424-Q1 是一款双路 非反相 MOSFET 驱动器, 能够驱动四个放大器。 MOSFET 上的 电压应力是输入电压 乘以变压器 匝数比的两倍。 并且,我们必须 将该值增加一点, 以允许存在开关 尖峰和降额裕度。 但是,我们应该 能够将 30 伏器件 用于 12 伏输出。 同步整流器中的 反向恢复损耗 可能非常大。 我们必须通过谨慎 选择 SR 器件和开关时序 来尽可能减少这类损耗。 中间抽头次级 意味着在给定的时间, 次级绕组有 一半处于空闲状态。 我们必须谨慎设计 变压器绕组结构, 以最大限度地减少接近损耗, 包括半个空闲 电路中的损耗。 此处所示为采用 肖特基整流器的 倍流器输出电路。 此拓扑非常 适合高电流低电压 输出。 它确实需要 电流模式控制 来强制为两个输出 电容器提供相同的电流。 此拓扑的优点在于 Cout 上能够消除 大量的纹波电流。 变压器次级侧 只有一个绕组, 这不仅简化了其设计, 而且可以充分利用变压器 绕组窗口。 缺点是需要 两个输出电感器。 但每个电感器承载 一半的输出电流, 这意味着它可以更轻巧。 从电气方面来说, 这是迄今为止最简单的选择。 这里所示为倍流器 以及同步整流器。 它与早期的 二极管整流 倍流器有很多 共同之处。 如前所述,MOSFET 上的电压应力是 Vin 乘以变压器匝数比的两倍。 设计模块需要 添加到该模块中。 同步整流器中的 反向恢复损耗 可能非常大。 MOSFET 需要仔细选择。 SR 以地为基准, 这样便可以使用 UCC27424-Q1 等简单驱动器。 根据电流电平,设计人员 可能需要并联 多个 MOSFET。 如果这样做,则应 使用单独的栅极驱动器 或单独的栅极 驱动电阻器。 另外还需要 小心地设计布局来避免 破坏性的高频振荡, 但这是可以做到的。 这是一个四倍 整流次级侧。 变压器次级侧 只有一个绕组, 并使用单个 输出电感器。 此配置中的变压器 次级电流最大, 但 SR 上的 电压应力是倍流器 电路中的一半。 此配置的主要缺点是 需要四个 SR。 此外,还需要 两个高侧和两个 低侧 SR 驱动器。 实际上,该电路 很少使用, 当然除了 双向转换器中, 而这些内容实际上 超出了本演示的范围。 对于 400 伏输出, 最简单的解决方案是 碳化硅二极管。 这时可以使用 右上方所示的 全波整流器 或全桥整流器, 而要做的常见 权衡是反向恢复 应力、变压器 复杂程度以及 二极管正向 压降导致的损耗。 碳化硅二极管具有 复杂的 Vf 与温度 关系特性。 它在电流最大时为正, 但在电流较小时为负。 这使得可以 通过并联二极管 电流共享。 充电器必须 在恒定电压和 恒定电流调节 进行切换,例如 左下方显示的 典型特性。 我已经在本视频的 前面部分中介绍了 如何利用两个 误差放大器来 实现此特性, 其中一个用于输出电流, 而另一个用于输出电压。 在这里,我将 介绍一个外部高位置 LM4132-Q1 基准, 因为 UCC28951-Q1 的 板载基准可能 不够精确,尤其是 对于锂离子充电应用。 上桥电流由 INA199-Q1 或 INA250-Q1 器件 检测,而该器件的 输出会馈入电流误差 放大器。 输出电压控制 用于电池电压的 温度补偿, 以及用于设置 铅酸电池充电器的 浮充电压, 该控制通过数字 电位器实现,而后者 由外部微控制器 通过 I2C 总线进行控制。 此处所示的 TPN04018-10-Q1 器件 是一款单通道 数字电位器, 具有 128 个游标位置。 此设计中的 相移全桥采用 峰值电流模式控制。 这意味着电压 或电流误差放大器的 误差信号会设置为 内部 PWM 环路所需的电流电平。 我们在输入电源轨中 使用电流互感器 来检测输入电流。 内部电流环路 会将电流检测信号 与误差放大器的 需求进行比较, 从而以常规 方式控制电流。 通常,输入电流 由上方所示 HV 总线 上的电流互感器检测。 在该位置上,它 检测的是全桥电流。 它还将检测 电桥上的任何 击穿电流。 UCC28951-Q1 中的 峰值电流模式控制 用于对初级侧 开关中的峰值电流 提供逐周期 控制并防止 因初级电流不平衡 而导致变压器饱和。 当然,我们不能将 初级电流检测信号 用于恒定电流 调节,因为初级电流 取决于输入电压。 初级和次级电流之间 没有固定的关系。 这就是为什么我们需要 电流误差放大器来设置 控制环路所需的电平, 从而用于调节输出电流。 这个系统级框图所示为 采用三相线路电源 来提供更高功率的 高功率车载充电器。 交流输入馈入 多个并联的 PFC 级和多个 并联的相移 全桥直流/直流级。 更仔细地看一下, 可以发现它使用 我们一直在讨论的 功率级和控制器作为 构建模块。 它将这些模块并行 放置,每个模块承载 功率的一部分。 此方法让系统设计人员 可以通过单相 单直流/直流级 设计实现更高的 功率水平。 这里是之前 方框图的简化版本。 很显然,该系统 在每个线路相位上 使用一个 PFC 级。 这些级各自均使用 一个交错式 PFC 控制器 来生成中级直流总线。 在该系统中, 相位用于对两个 完全独立的 数据求平均值,并且 务必要非常清楚 在讨论这类系统 时其代表的具体含义。 在描述施加于 系统输入端的电压时, 也即上方标为 VAC 的电压时, 我更喜欢使用线路相位 或主相位一词。 如果讨论的是 升压 PFC 级的 交错相位, 我会使用 PFC 相位或 控制器相位。 我不知道有任何 比这更好的术语。 但最主要的是 要小心谨慎并确保 读者理解了 正确的意思。 我已经展示了 PFC 控制器之间的同步线路。 这有助于降低 各级之间拍频导致的 系统噪声和 可闻噪声。 直流/直流级 应该相互同步, 并在可能的情况下 也要与 PFC 级同步。 最后一件事是, 这点非常重要, 应该在三个 直流/直流转换器之间 强制实现电流共享。 这个非常必要,只有这样 三个线路相位中的 电流才会平衡。 并行运行是一项 非常有用的系统级技术, 它在相移全桥中 几乎非常简单。 如前所述,并联可以 带来系统级可靠性、 可用性和寿命优势。 除了这些优势外,它还支持 灵活的系统构建并 能够增加额外的功率级。 电流共享不仅 提高了发生较大 故障时的瞬态 性能,而还增加了 系统级可靠性和寿命, 因为电流共享 系统中的各个模块 都不会全功率运行。 与并联多个 直流/直流级一样, 并联多个 PFC 级 也具有很多相同的优势。 此处显示的图表 摘自 UCC28070-Q1 数据表, 其中显示了两个 UCC28070-Q1 器件如何 可以控制四个 PFC 级。 同步在这里 有两个用途。 首先,它降低了 系统级噪声和 可闻拍频。 其次,它减少了 输出电容器中的 开关频率纹波。 第 7 部分到此结束。 本培训系列的下一个, 也即最后一个视频是 第 8 部分,该视频介绍了 MOSFET 栅极驱动器的 一些重要注意事项 并包含了一些参考资料。

欢迎观看本系列 培训视频的第 7 部分。 现在,电动汽车 需要多种系统 来将交流电源转换为 直流,以便存储在高电压 和低电压电池 系统中,以及将储存的 能量转换回 交流电来驱动电机。 我们已经看过了 整体系统方框图, 并概述了功率因数校正器 和相移全桥级的工作原理。 现在,我们将介绍 如何设计 PFC 和 PSFB 级。 该设计使用 由 UCC28070-Q1 控制的 交错式 CCM PFC 级来 支持初始交流至直流转换。 直流/直流级选择了 由 UCC28951-Q1 控制的 相移全桥拓扑。 该级能够在 高功率水平条件下 实现高效率。 它提供输入到 输出隔离,以及 适合用于电池充电的输出。 其他器件用于执行 辅助功能,基准、 电流检测和运算放大器 等等。 除了前面提到的 两个控制器外, 德州仪器 (TI) 还提供了各种 用于混合动力 电动汽车应用的器件。 举几个例子 - UCC21520 8kV 多通道隔离式栅极 驱动器、精度为 0.05% 的 Allen 4132 基准、 INA 520 和 INA 199 电流检测放大器 等等。 这里是两个 电池充电器应用的 一些典型规格,一个是功率为 1 千瓦的 12 伏铅酸电池充电器, 另一个是功率为 3.3 千瓦的 400 伏锂离子 电池充电器。 输入是电压 为 85 至 264 伏 范围内的 交流线路连接。 这些是典型规格, 当然实际规格可能 在细节上有所不同。 但是,整体 设计方案将会 大致保持不变。 这里是一个简化原理图, 其中显示了如何 使用 UCC28070-Q1 来 设计 CCM PFC 级。 输入电路包括 保险丝和浪涌限制 NTC。 要在 Cout 电量为 0V 至线路电压峰值时 限制初始充电电流, NTC 必不可少。 NTC 会在运行期间 耗散大量热能, 并在该过程变得非常烫, 而这是一种能源浪费。 通常会使用更复杂的 浪涌电流限制 电路。 这些情况中使用 继电器或其他开关 来在浪涌瞬态 通过后将电阻 旁路。 这时需要一个 输入滤波器来 将功率级产生的 EMI 降至可接受的水平。 标记为 CX 和 CY 的 电容器必须具有适当的安全 机构认证才能用在 该电路的这一部分中。 这里使用桥式整流器 来将交流线路电压 转换为单极电压, 然后该电压会施加于 PFC 级的输入端。 PFC 级是由 UCC28070-Q1 控制的 交错式 CCM 升压 PFC。 此器件使用 电阻分压器 来检测 VSENSE 上的 升压级输出电压 以及 VINAC 上的 输入线路电压。 MOSFET 电流使用 MOSFET 漏极电路中的 电流互感器进行检测。 可以在 MOSFET 源中使用电阻式检测, 但该电路中的大电流 使得这个工作变得很困难。 此外,UCC28070-Q1 需要一个 0V 至 3V 范围的 恒定信号, 而该信号无法 电流检测电阻器获得, 除非使用 额外的放大器。 一个外部 MOSFET 驱动器,也即 UCC27524A1-Q1, 用于驱动PFC 级 MOSFET。 这是一个方框图, 其中显示了相移全桥 电池充电器的设计方式。 动力总成由 UCC28951-Q1 控制器控制, 而微控制器提供 系统监控功能。 例如,MOSFET 和 电池温度监控、 输出电压温度补偿、 浮充电平设置 以及充电控制。 隔离放大器 监测输入电压, 而其输出可供 微控制器用来 提供输入欠压锁定。 电流互感器提供 所需的电流检测功能 来实现峰值电流模式控制。 QA、QB、QC 和 QD 是四个初级侧开关, 而 QE 和 QF 是 次级侧上的 同步整流器。 隔离式驱动器用于 驱动初级侧器件。 然后,低侧 MOSFET 驱动器用于 驱动次级侧 SR。 要实现电池充电 应用所需的严格输出 电压容差, 需要高精度基准,尤其是 在锂离子电池充电器中。 因此,我在第 2 部分中 展示了如何实现 CI-CV 输出 调节特性。 但我希望帮助 大家回忆一下 车载充电器 直流/直流级的 这一重要方面。 我们知道充电器 必须能够在 CV 和 CI 调节之间自动切换。 这通过使用两个 误差放大器来实现,一个用于 将输出电流与恒定 电流调节设定点 进行比较,而 另一个用于将输出电压 与恒定电压调节 设定点进行比较。 如果系统处于 CI 模式, 则电压误差放大器 变为高电平饱和状态, 因为 VO 低于电压调节 设定点。 如果系统处于 CV 模式, 则电流误差放大器 变为高电平 饱和,因为电流 低于电流调节设定点。 两个误差放大器的 输出通过二极管进行逻辑或运算, 两个误差中的 较小值馈入控制器。 这里使用了 外部 LM-4132-Q1 基准, 因为 UCC28951-Q1 上的板载基准 可能对于锂离子 电池充电应用来说不够精确。 输出电压要进行控制, 以对电池电压进行 温度补偿, 以及用于设置 铅酸电池充电器 中的浮充电压, 而该控制可以通过 数字电位器来实现。 例如,TPL0401A-10-Q1 器件 由外部微控制器 通过 I2C 总线进行 控制。 另外还需要 多种辅助电源轨。 这些由一些 低功耗反激式 PSU 提供。 次级偏置轨 由小型反激式 PSU 提供。 在这里,我将向您展示 使用 UCC28700-Q1 初级侧稳压器的 设计。 这通常会提供 12 伏输出, 同时电流较低, 不到 500 毫安左右。 该器件支持低成本 设计,简单的低成本 变压器和小型整体设计。 TI 提供了设计 工具、webench 支持、 参考设计和评估模块, 可与此器件搭配使用。 我们可以将相同器件 用于初级侧偏置反激。 主要区别在于 变压器中仅需要 功能绝缘, 而不需要初级偏置 所需的 安全关键型增强绝缘。 初级和次级偏置电源 可以通过单个 具有多个次级绕组的 反激式转换器来生成。 交叉调节和 低瞬态缺陷 可能要求使用 LED 等 设置第二个调节级。 如果这样做, 总体成本可能不会降低。 一种替代反激式 控制器是 UCC28C4x-Q1。 与前面所示的 UCC28700-Q1 一样, 此器件可用于生成 初级或次级偏置轨。 它还可与初级侧 调节配合使用, 而不再需要光耦合器。 这两款器件 之间的主要区别 在于 UCC28C4x-Q1 采用固定频率工作。 这使得能够 将其操作与 系统中其他 功率级的操作同步。 到目前为止,我们 均假设使用的是具有 中间抽头次级和 同步整流器的 全波整流器。 实际上,也有一些 替代整流器电路 可以使用,具体选择 取决于电流电平条件下的 输出电压。 对于 400 伏输出, 一个简单的解决方案是 使用二极管,尤其是碳化硅二极管。 另外还有全波 或电桥选项, 这些让您可以 在整流器损耗 和变压器次级 复杂性之间进行权衡。 对于 12 伏输出, 一个不错的方案是 使用同步整流器。 不过,体二极管 反向恢复损耗可能 非常大。 这时可以选择 具有中心抽头的全波选项 或具有单个次级 绕组的全桥选项。 当然,与电流 MOSFET 驱动器一样, 例如此处所示的 UCC27424-Q1, 肖特基二极管实际上可能是 12 伏输出时的一个选项。 正向压降引起的损耗 会更高,但更容易驱动, 并且也没有反向恢复问题。 具有同步整流 功能的倍流器次级侧 是一个不错的选择。 它使用变压器的 单个绕组, 并在两个电感器 之间进行分流。 现在,我们将简要介绍 其中一些替代方案。 这是具有中心抽头 次级侧的全波整流器。 同步整流器中 会使用 MOSFET。 UCC27424-Q1 是一款双路 非反相 MOSFET 驱动器, 能够驱动四个放大器。 MOSFET 上的 电压应力是输入电压 乘以变压器 匝数比的两倍。 并且,我们必须 将该值增加一点, 以允许存在开关 尖峰和降额裕度。 但是,我们应该 能够将 30 伏器件 用于 12 伏输出。 同步整流器中的 反向恢复损耗 可能非常大。 我们必须通过谨慎 选择 SR 器件和开关时序 来尽可能减少这类损耗。 中间抽头次级 意味着在给定的时间, 次级绕组有 一半处于空闲状态。 我们必须谨慎设计 变压器绕组结构, 以最大限度地减少接近损耗, 包括半个空闲 电路中的损耗。 此处所示为采用 肖特基整流器的 倍流器输出电路。 此拓扑非常 适合高电流低电压 输出。 它确实需要 电流模式控制 来强制为两个输出 电容器提供相同的电流。 此拓扑的优点在于 Cout 上能够消除 大量的纹波电流。 变压器次级侧 只有一个绕组, 这不仅简化了其设计, 而且可以充分利用变压器 绕组窗口。 缺点是需要 两个输出电感器。 但每个电感器承载 一半的输出电流, 这意味着它可以更轻巧。 从电气方面来说, 这是迄今为止最简单的选择。 这里所示为倍流器 以及同步整流器。 它与早期的 二极管整流 倍流器有很多 共同之处。 如前所述,MOSFET 上的电压应力是 Vin 乘以变压器匝数比的两倍。 设计模块需要 添加到该模块中。 同步整流器中的 反向恢复损耗 可能非常大。 MOSFET 需要仔细选择。 SR 以地为基准, 这样便可以使用 UCC27424-Q1 等简单驱动器。 根据电流电平,设计人员 可能需要并联 多个 MOSFET。 如果这样做,则应 使用单独的栅极驱动器 或单独的栅极 驱动电阻器。 另外还需要 小心地设计布局来避免 破坏性的高频振荡, 但这是可以做到的。 这是一个四倍 整流次级侧。 变压器次级侧 只有一个绕组, 并使用单个 输出电感器。 此配置中的变压器 次级电流最大, 但 SR 上的 电压应力是倍流器 电路中的一半。 此配置的主要缺点是 需要四个 SR。 此外,还需要 两个高侧和两个 低侧 SR 驱动器。 实际上,该电路 很少使用, 当然除了 双向转换器中, 而这些内容实际上 超出了本演示的范围。 对于 400 伏输出, 最简单的解决方案是 碳化硅二极管。 这时可以使用 右上方所示的 全波整流器 或全桥整流器, 而要做的常见 权衡是反向恢复 应力、变压器 复杂程度以及 二极管正向 压降导致的损耗。 碳化硅二极管具有 复杂的 Vf 与温度 关系特性。 它在电流最大时为正, 但在电流较小时为负。 这使得可以 通过并联二极管 电流共享。 充电器必须 在恒定电压和 恒定电流调节 进行切换,例如 左下方显示的 典型特性。 我已经在本视频的 前面部分中介绍了 如何利用两个 误差放大器来 实现此特性, 其中一个用于输出电流, 而另一个用于输出电压。 在这里,我将 介绍一个外部高位置 LM4132-Q1 基准, 因为 UCC28951-Q1 的 板载基准可能 不够精确,尤其是 对于锂离子充电应用。 上桥电流由 INA199-Q1 或 INA250-Q1 器件 检测,而该器件的 输出会馈入电流误差 放大器。 输出电压控制 用于电池电压的 温度补偿, 以及用于设置 铅酸电池充电器的 浮充电压, 该控制通过数字 电位器实现,而后者 由外部微控制器 通过 I2C 总线进行控制。 此处所示的 TPN04018-10-Q1 器件 是一款单通道 数字电位器, 具有 128 个游标位置。 此设计中的 相移全桥采用 峰值电流模式控制。 这意味着电压 或电流误差放大器的 误差信号会设置为 内部 PWM 环路所需的电流电平。 我们在输入电源轨中 使用电流互感器 来检测输入电流。 内部电流环路 会将电流检测信号 与误差放大器的 需求进行比较, 从而以常规 方式控制电流。 通常,输入电流 由上方所示 HV 总线 上的电流互感器检测。 在该位置上,它 检测的是全桥电流。 它还将检测 电桥上的任何 击穿电流。 UCC28951-Q1 中的 峰值电流模式控制 用于对初级侧 开关中的峰值电流 提供逐周期 控制并防止 因初级电流不平衡 而导致变压器饱和。 当然,我们不能将 初级电流检测信号 用于恒定电流 调节,因为初级电流 取决于输入电压。 初级和次级电流之间 没有固定的关系。 这就是为什么我们需要 电流误差放大器来设置 控制环路所需的电平, 从而用于调节输出电流。 这个系统级框图所示为 采用三相线路电源 来提供更高功率的 高功率车载充电器。 交流输入馈入 多个并联的 PFC 级和多个 并联的相移 全桥直流/直流级。 更仔细地看一下, 可以发现它使用 我们一直在讨论的 功率级和控制器作为 构建模块。 它将这些模块并行 放置,每个模块承载 功率的一部分。 此方法让系统设计人员 可以通过单相 单直流/直流级 设计实现更高的 功率水平。 这里是之前 方框图的简化版本。 很显然,该系统 在每个线路相位上 使用一个 PFC 级。 这些级各自均使用 一个交错式 PFC 控制器 来生成中级直流总线。 在该系统中, 相位用于对两个 完全独立的 数据求平均值,并且 务必要非常清楚 在讨论这类系统 时其代表的具体含义。 在描述施加于 系统输入端的电压时, 也即上方标为 VAC 的电压时, 我更喜欢使用线路相位 或主相位一词。 如果讨论的是 升压 PFC 级的 交错相位, 我会使用 PFC 相位或 控制器相位。 我不知道有任何 比这更好的术语。 但最主要的是 要小心谨慎并确保 读者理解了 正确的意思。 我已经展示了 PFC 控制器之间的同步线路。 这有助于降低 各级之间拍频导致的 系统噪声和 可闻噪声。 直流/直流级 应该相互同步, 并在可能的情况下 也要与 PFC 级同步。 最后一件事是, 这点非常重要, 应该在三个 直流/直流转换器之间 强制实现电流共享。 这个非常必要,只有这样 三个线路相位中的 电流才会平衡。 并行运行是一项 非常有用的系统级技术, 它在相移全桥中 几乎非常简单。 如前所述,并联可以 带来系统级可靠性、 可用性和寿命优势。 除了这些优势外,它还支持 灵活的系统构建并 能够增加额外的功率级。 电流共享不仅 提高了发生较大 故障时的瞬态 性能,而还增加了 系统级可靠性和寿命, 因为电流共享 系统中的各个模块 都不会全功率运行。 与并联多个 直流/直流级一样, 并联多个 PFC 级 也具有很多相同的优势。 此处显示的图表 摘自 UCC28070-Q1 数据表, 其中显示了两个 UCC28070-Q1 器件如何 可以控制四个 PFC 级。 同步在这里 有两个用途。 首先,它降低了 系统级噪声和 可闻拍频。 其次,它减少了 输出电容器中的 开关频率纹波。 第 7 部分到此结束。 本培训系列的下一个, 也即最后一个视频是 第 8 部分,该视频介绍了 MOSFET 栅极驱动器的 一些重要注意事项 并包含了一些参考资料。

欢迎观看本系列 培训视频的第 7 部分。

现在,电动汽车 需要多种系统

来将交流电源转换为 直流,以便存储在高电压

和低电压电池 系统中,以及将储存的

能量转换回 交流电来驱动电机。

我们已经看过了 整体系统方框图,

并概述了功率因数校正器

和相移全桥级的工作原理。

现在,我们将介绍 如何设计 PFC 和 PSFB

级。

该设计使用 由 UCC28070-Q1 控制的

交错式 CCM PFC 级来 支持初始交流至直流转换。

直流/直流级选择了

由 UCC28951-Q1 控制的 相移全桥拓扑。

该级能够在 高功率水平条件下

实现高效率。

它提供输入到 输出隔离,以及

适合用于电池充电的输出。

其他器件用于执行

辅助功能,基准、 电流检测和运算放大器

等等。

除了前面提到的 两个控制器外,

德州仪器 (TI) 还提供了各种

用于混合动力 电动汽车应用的器件。

举几个例子 - UCC21520 8kV 多通道隔离式栅极

驱动器、精度为 0.05% 的 Allen 4132 基准、

INA 520 和 INA 199 电流检测放大器

等等。

这里是两个 电池充电器应用的

一些典型规格,一个是功率为 1 千瓦的 12 伏铅酸电池充电器,

另一个是功率为 3.3 千瓦的 400 伏锂离子

电池充电器。

输入是电压 为 85 至 264 伏

范围内的 交流线路连接。

这些是典型规格,

当然实际规格可能

在细节上有所不同。

但是,整体 设计方案将会

大致保持不变。

这里是一个简化原理图,

其中显示了如何 使用 UCC28070-Q1 来

设计 CCM PFC 级。

输入电路包括 保险丝和浪涌限制 NTC。

要在 Cout 电量为 0V 至线路电压峰值时

限制初始充电电流,

NTC 必不可少。

NTC 会在运行期间 耗散大量热能,

并在该过程变得非常烫, 而这是一种能源浪费。

通常会使用更复杂的 浪涌电流限制

电路。

这些情况中使用 继电器或其他开关

来在浪涌瞬态 通过后将电阻

旁路。

这时需要一个 输入滤波器来

将功率级产生的 EMI 降至可接受的水平。

标记为 CX 和 CY 的 电容器必须具有适当的安全

机构认证才能用在 该电路的这一部分中。

这里使用桥式整流器 来将交流线路电压

转换为单极电压, 然后该电压会施加于

PFC 级的输入端。

PFC 级是由 UCC28070-Q1 控制的

交错式 CCM 升压 PFC。

此器件使用 电阻分压器

来检测 VSENSE 上的 升压级输出电压

以及 VINAC 上的 输入线路电压。

MOSFET 电流使用 MOSFET 漏极电路中的

电流互感器进行检测。

可以在 MOSFET 源中使用电阻式检测,

但该电路中的大电流 使得这个工作变得很困难。

此外,UCC28070-Q1 需要一个 0V 至 3V 范围的

恒定信号, 而该信号无法

电流检测电阻器获得,

除非使用 额外的放大器。

一个外部 MOSFET 驱动器,也即 UCC27524A1-Q1,

用于驱动PFC 级 MOSFET。

这是一个方框图, 其中显示了相移全桥

电池充电器的设计方式。

动力总成由 UCC28951-Q1 控制器控制,

而微控制器提供 系统监控功能。

例如,MOSFET 和 电池温度监控、

输出电压温度补偿、

浮充电平设置 以及充电控制。

隔离放大器 监测输入电压,

而其输出可供 微控制器用来

提供输入欠压锁定。

电流互感器提供 所需的电流检测功能

来实现峰值电流模式控制。

QA、QB、QC 和 QD 是四个初级侧开关,

而 QE 和 QF 是 次级侧上的

同步整流器。

隔离式驱动器用于 驱动初级侧器件。

然后,低侧 MOSFET 驱动器用于

驱动次级侧 SR。

要实现电池充电 应用所需的严格输出

电压容差, 需要高精度基准,尤其是

在锂离子电池充电器中。

因此,我在第 2 部分中 展示了如何实现 CI-CV 输出

调节特性。

但我希望帮助 大家回忆一下

车载充电器 直流/直流级的

这一重要方面。

我们知道充电器 必须能够在 CV 和

CI 调节之间自动切换。

这通过使用两个 误差放大器来实现,一个用于

将输出电流与恒定 电流调节设定点

进行比较,而 另一个用于将输出电压

与恒定电压调节 设定点进行比较。

如果系统处于 CI 模式, 则电压误差放大器

变为高电平饱和状态, 因为 VO 低于电压调节

设定点。

如果系统处于 CV 模式, 则电流误差放大器

变为高电平 饱和,因为电流

低于电流调节设定点。

两个误差放大器的 输出通过二极管进行逻辑或运算,

两个误差中的 较小值馈入控制器。

这里使用了 外部 LM-4132-Q1 基准,

因为 UCC28951-Q1 上的板载基准

可能对于锂离子 电池充电应用来说不够精确。

输出电压要进行控制, 以对电池电压进行

温度补偿, 以及用于设置

铅酸电池充电器 中的浮充电压,

而该控制可以通过 数字电位器来实现。

例如,TPL0401A-10-Q1 器件

由外部微控制器 通过 I2C 总线进行

控制。

另外还需要 多种辅助电源轨。

这些由一些 低功耗反激式 PSU 提供。

次级偏置轨 由小型反激式 PSU

提供。

在这里,我将向您展示 使用 UCC28700-Q1 初级侧稳压器的

设计。

这通常会提供 12 伏输出,

同时电流较低, 不到 500 毫安左右。

该器件支持低成本 设计,简单的低成本

变压器和小型整体设计。

TI 提供了设计 工具、webench 支持、

参考设计和评估模块,

可与此器件搭配使用。

我们可以将相同器件 用于初级侧偏置反激。

主要区别在于 变压器中仅需要

功能绝缘, 而不需要初级偏置

所需的 安全关键型增强绝缘。

初级和次级偏置电源

可以通过单个 具有多个次级绕组的

反激式转换器来生成。

交叉调节和 低瞬态缺陷

可能要求使用 LED 等

设置第二个调节级。

如果这样做, 总体成本可能不会降低。

一种替代反激式 控制器是 UCC28C4x-Q1。

与前面所示的 UCC28700-Q1 一样,

此器件可用于生成

初级或次级偏置轨。

它还可与初级侧 调节配合使用,

而不再需要光耦合器。

这两款器件 之间的主要区别

在于 UCC28C4x-Q1 采用固定频率工作。

这使得能够 将其操作与

系统中其他 功率级的操作同步。

到目前为止,我们 均假设使用的是具有

中间抽头次级和 同步整流器的

全波整流器。

实际上,也有一些 替代整流器电路

可以使用,具体选择 取决于电流电平条件下的

输出电压。

对于 400 伏输出, 一个简单的解决方案是

使用二极管,尤其是碳化硅二极管。

另外还有全波 或电桥选项,

这些让您可以 在整流器损耗

和变压器次级 复杂性之间进行权衡。

对于 12 伏输出, 一个不错的方案是

使用同步整流器。

不过,体二极管 反向恢复损耗可能

非常大。

这时可以选择 具有中心抽头的全波选项

或具有单个次级 绕组的全桥选项。

当然,与电流 MOSFET 驱动器一样,

例如此处所示的 UCC27424-Q1,

肖特基二极管实际上可能是 12 伏输出时的一个选项。

正向压降引起的损耗

会更高,但更容易驱动, 并且也没有反向恢复问题。

具有同步整流 功能的倍流器次级侧

是一个不错的选择。

它使用变压器的 单个绕组,

并在两个电感器 之间进行分流。

现在,我们将简要介绍

其中一些替代方案。

这是具有中心抽头 次级侧的全波整流器。

同步整流器中 会使用 MOSFET。

UCC27424-Q1 是一款双路 非反相 MOSFET 驱动器,

能够驱动四个放大器。

MOSFET 上的 电压应力是输入电压

乘以变压器 匝数比的两倍。

并且,我们必须 将该值增加一点,

以允许存在开关 尖峰和降额裕度。

但是,我们应该 能够将 30 伏器件

用于 12 伏输出。

同步整流器中的 反向恢复损耗

可能非常大。

我们必须通过谨慎 选择 SR 器件和开关时序

来尽可能减少这类损耗。

中间抽头次级 意味着在给定的时间,

次级绕组有 一半处于空闲状态。

我们必须谨慎设计

变压器绕组结构, 以最大限度地减少接近损耗,

包括半个空闲 电路中的损耗。

此处所示为采用 肖特基整流器的

倍流器输出电路。

此拓扑非常 适合高电流低电压

输出。

它确实需要 电流模式控制

来强制为两个输出 电容器提供相同的电流。

此拓扑的优点在于

Cout 上能够消除

大量的纹波电流。

变压器次级侧 只有一个绕组,

这不仅简化了其设计, 而且可以充分利用变压器

绕组窗口。

缺点是需要 两个输出电感器。

但每个电感器承载 一半的输出电流,

这意味着它可以更轻巧。

从电气方面来说, 这是迄今为止最简单的选择。

这里所示为倍流器

以及同步整流器。

它与早期的 二极管整流

倍流器有很多 共同之处。

如前所述,MOSFET 上的电压应力是 Vin

乘以变压器匝数比的两倍。

设计模块需要 添加到该模块中。

同步整流器中的 反向恢复损耗

可能非常大。

MOSFET 需要仔细选择。

SR 以地为基准,

这样便可以使用 UCC27424-Q1 等简单驱动器。

根据电流电平,设计人员

可能需要并联 多个 MOSFET。

如果这样做,则应 使用单独的栅极驱动器

或单独的栅极 驱动电阻器。

另外还需要 小心地设计布局来避免

破坏性的高频振荡,

但这是可以做到的。

这是一个四倍 整流次级侧。

变压器次级侧 只有一个绕组,

并使用单个 输出电感器。

此配置中的变压器

次级电流最大,

但 SR 上的 电压应力是倍流器

电路中的一半。

此配置的主要缺点是

需要四个 SR。

此外,还需要 两个高侧和两个

低侧 SR 驱动器。

实际上,该电路 很少使用,

当然除了 双向转换器中,

而这些内容实际上 超出了本演示的范围。

对于 400 伏输出, 最简单的解决方案是

碳化硅二极管。

这时可以使用 右上方所示的

全波整流器 或全桥整流器,

而要做的常见 权衡是反向恢复

应力、变压器 复杂程度以及

二极管正向 压降导致的损耗。

碳化硅二极管具有 复杂的 Vf 与温度

关系特性。

它在电流最大时为正,

但在电流较小时为负。

这使得可以 通过并联二极管

电流共享。

充电器必须 在恒定电压和

恒定电流调节 进行切换,例如

左下方显示的 典型特性。

我已经在本视频的 前面部分中介绍了

如何利用两个 误差放大器来

实现此特性, 其中一个用于输出电流,

而另一个用于输出电压。

在这里,我将 介绍一个外部高位置

LM4132-Q1 基准, 因为 UCC28951-Q1 的

板载基准可能 不够精确,尤其是

对于锂离子充电应用。

上桥电流由 INA199-Q1 或 INA250-Q1 器件

检测,而该器件的 输出会馈入电流误差

放大器。

输出电压控制 用于电池电压的

温度补偿, 以及用于设置

铅酸电池充电器的 浮充电压,

该控制通过数字 电位器实现,而后者

由外部微控制器 通过 I2C 总线进行控制。

此处所示的 TPN04018-10-Q1 器件

是一款单通道 数字电位器,

具有 128 个游标位置。

此设计中的 相移全桥采用

峰值电流模式控制。

这意味着电压 或电流误差放大器的

误差信号会设置为

内部 PWM 环路所需的电流电平。

我们在输入电源轨中 使用电流互感器

来检测输入电流。

内部电流环路 会将电流检测信号

与误差放大器的 需求进行比较,

从而以常规 方式控制电流。

通常,输入电流

由上方所示 HV 总线 上的电流互感器检测。

在该位置上,它 检测的是全桥电流。

它还将检测 电桥上的任何

击穿电流。

UCC28951-Q1 中的 峰值电流模式控制

用于对初级侧 开关中的峰值电流

提供逐周期 控制并防止

因初级电流不平衡 而导致变压器饱和。

当然,我们不能将 初级电流检测信号

用于恒定电流 调节,因为初级电流

取决于输入电压。

初级和次级电流之间

没有固定的关系。

这就是为什么我们需要 电流误差放大器来设置

控制环路所需的电平, 从而用于调节输出电流。

这个系统级框图所示为

采用三相线路电源 来提供更高功率的

高功率车载充电器。

交流输入馈入 多个并联的 PFC 级和多个

并联的相移 全桥直流/直流级。

更仔细地看一下, 可以发现它使用

我们一直在讨论的 功率级和控制器作为

构建模块。

它将这些模块并行 放置,每个模块承载

功率的一部分。

此方法让系统设计人员

可以通过单相 单直流/直流级

设计实现更高的

功率水平。

这里是之前 方框图的简化版本。

很显然,该系统 在每个线路相位上

使用一个 PFC 级。

这些级各自均使用 一个交错式 PFC 控制器

来生成中级直流总线。

在该系统中, 相位用于对两个

完全独立的 数据求平均值,并且

务必要非常清楚

在讨论这类系统 时其代表的具体含义。

在描述施加于 系统输入端的电压时,

也即上方标为 VAC 的电压时, 我更喜欢使用线路相位

或主相位一词。

如果讨论的是 升压 PFC 级的

交错相位, 我会使用 PFC 相位或

控制器相位。

我不知道有任何 比这更好的术语。

但最主要的是 要小心谨慎并确保

读者理解了 正确的意思。

我已经展示了 PFC 控制器之间的同步线路。

这有助于降低 各级之间拍频导致的

系统噪声和 可闻噪声。

直流/直流级 应该相互同步,

并在可能的情况下 也要与 PFC 级同步。

最后一件事是, 这点非常重要,

应该在三个 直流/直流转换器之间

强制实现电流共享。

这个非常必要,只有这样 三个线路相位中的

电流才会平衡。

并行运行是一项 非常有用的系统级技术,

它在相移全桥中 几乎非常简单。

如前所述,并联可以 带来系统级可靠性、

可用性和寿命优势。

除了这些优势外,它还支持

灵活的系统构建并

能够增加额外的功率级。

电流共享不仅 提高了发生较大

故障时的瞬态 性能,而还增加了

系统级可靠性和寿命,

因为电流共享 系统中的各个模块

都不会全功率运行。

与并联多个 直流/直流级一样,

并联多个 PFC 级 也具有很多相同的优势。

此处显示的图表 摘自 UCC28070-Q1 数据表,

其中显示了两个 UCC28070-Q1 器件如何

可以控制四个 PFC 级。

同步在这里 有两个用途。

首先,它降低了 系统级噪声和

可闻拍频。

其次,它减少了 输出电容器中的

开关频率纹波。

第 7 部分到此结束。

本培训系列的下一个, 也即最后一个视频是

第 8 部分,该视频介绍了 MOSFET 栅极驱动器的

一些重要注意事项 并包含了一些参考资料。

欢迎观看本系列 培训视频的第 7 部分。 现在,电动汽车 需要多种系统 来将交流电源转换为 直流,以便存储在高电压 和低电压电池 系统中,以及将储存的 能量转换回 交流电来驱动电机。 我们已经看过了 整体系统方框图, 并概述了功率因数校正器 和相移全桥级的工作原理。 现在,我们将介绍 如何设计 PFC 和 PSFB 级。 该设计使用 由 UCC28070-Q1 控制的 交错式 CCM PFC 级来 支持初始交流至直流转换。 直流/直流级选择了 由 UCC28951-Q1 控制的 相移全桥拓扑。 该级能够在 高功率水平条件下 实现高效率。 它提供输入到 输出隔离,以及 适合用于电池充电的输出。 其他器件用于执行 辅助功能,基准、 电流检测和运算放大器 等等。 除了前面提到的 两个控制器外, 德州仪器 (TI) 还提供了各种 用于混合动力 电动汽车应用的器件。 举几个例子 - UCC21520 8kV 多通道隔离式栅极 驱动器、精度为 0.05% 的 Allen 4132 基准、 INA 520 和 INA 199 电流检测放大器 等等。 这里是两个 电池充电器应用的 一些典型规格,一个是功率为 1 千瓦的 12 伏铅酸电池充电器, 另一个是功率为 3.3 千瓦的 400 伏锂离子 电池充电器。 输入是电压 为 85 至 264 伏 范围内的 交流线路连接。 这些是典型规格, 当然实际规格可能 在细节上有所不同。 但是,整体 设计方案将会 大致保持不变。 这里是一个简化原理图, 其中显示了如何 使用 UCC28070-Q1 来 设计 CCM PFC 级。 输入电路包括 保险丝和浪涌限制 NTC。 要在 Cout 电量为 0V 至线路电压峰值时 限制初始充电电流, NTC 必不可少。 NTC 会在运行期间 耗散大量热能, 并在该过程变得非常烫, 而这是一种能源浪费。 通常会使用更复杂的 浪涌电流限制 电路。 这些情况中使用 继电器或其他开关 来在浪涌瞬态 通过后将电阻 旁路。 这时需要一个 输入滤波器来 将功率级产生的 EMI 降至可接受的水平。 标记为 CX 和 CY 的 电容器必须具有适当的安全 机构认证才能用在 该电路的这一部分中。 这里使用桥式整流器 来将交流线路电压 转换为单极电压, 然后该电压会施加于 PFC 级的输入端。 PFC 级是由 UCC28070-Q1 控制的 交错式 CCM 升压 PFC。 此器件使用 电阻分压器 来检测 VSENSE 上的 升压级输出电压 以及 VINAC 上的 输入线路电压。 MOSFET 电流使用 MOSFET 漏极电路中的 电流互感器进行检测。 可以在 MOSFET 源中使用电阻式检测, 但该电路中的大电流 使得这个工作变得很困难。 此外,UCC28070-Q1 需要一个 0V 至 3V 范围的 恒定信号, 而该信号无法 电流检测电阻器获得, 除非使用 额外的放大器。 一个外部 MOSFET 驱动器,也即 UCC27524A1-Q1, 用于驱动PFC 级 MOSFET。 这是一个方框图, 其中显示了相移全桥 电池充电器的设计方式。 动力总成由 UCC28951-Q1 控制器控制, 而微控制器提供 系统监控功能。 例如,MOSFET 和 电池温度监控、 输出电压温度补偿、 浮充电平设置 以及充电控制。 隔离放大器 监测输入电压, 而其输出可供 微控制器用来 提供输入欠压锁定。 电流互感器提供 所需的电流检测功能 来实现峰值电流模式控制。 QA、QB、QC 和 QD 是四个初级侧开关, 而 QE 和 QF 是 次级侧上的 同步整流器。 隔离式驱动器用于 驱动初级侧器件。 然后,低侧 MOSFET 驱动器用于 驱动次级侧 SR。 要实现电池充电 应用所需的严格输出 电压容差, 需要高精度基准,尤其是 在锂离子电池充电器中。 因此,我在第 2 部分中 展示了如何实现 CI-CV 输出 调节特性。 但我希望帮助 大家回忆一下 车载充电器 直流/直流级的 这一重要方面。 我们知道充电器 必须能够在 CV 和 CI 调节之间自动切换。 这通过使用两个 误差放大器来实现,一个用于 将输出电流与恒定 电流调节设定点 进行比较,而 另一个用于将输出电压 与恒定电压调节 设定点进行比较。 如果系统处于 CI 模式, 则电压误差放大器 变为高电平饱和状态, 因为 VO 低于电压调节 设定点。 如果系统处于 CV 模式, 则电流误差放大器 变为高电平 饱和,因为电流 低于电流调节设定点。 两个误差放大器的 输出通过二极管进行逻辑或运算, 两个误差中的 较小值馈入控制器。 这里使用了 外部 LM-4132-Q1 基准, 因为 UCC28951-Q1 上的板载基准 可能对于锂离子 电池充电应用来说不够精确。 输出电压要进行控制, 以对电池电压进行 温度补偿, 以及用于设置 铅酸电池充电器 中的浮充电压, 而该控制可以通过 数字电位器来实现。 例如,TPL0401A-10-Q1 器件 由外部微控制器 通过 I2C 总线进行 控制。 另外还需要 多种辅助电源轨。 这些由一些 低功耗反激式 PSU 提供。 次级偏置轨 由小型反激式 PSU 提供。 在这里,我将向您展示 使用 UCC28700-Q1 初级侧稳压器的 设计。 这通常会提供 12 伏输出, 同时电流较低, 不到 500 毫安左右。 该器件支持低成本 设计,简单的低成本 变压器和小型整体设计。 TI 提供了设计 工具、webench 支持、 参考设计和评估模块, 可与此器件搭配使用。 我们可以将相同器件 用于初级侧偏置反激。 主要区别在于 变压器中仅需要 功能绝缘, 而不需要初级偏置 所需的 安全关键型增强绝缘。 初级和次级偏置电源 可以通过单个 具有多个次级绕组的 反激式转换器来生成。 交叉调节和 低瞬态缺陷 可能要求使用 LED 等 设置第二个调节级。 如果这样做, 总体成本可能不会降低。 一种替代反激式 控制器是 UCC28C4x-Q1。 与前面所示的 UCC28700-Q1 一样, 此器件可用于生成 初级或次级偏置轨。 它还可与初级侧 调节配合使用, 而不再需要光耦合器。 这两款器件 之间的主要区别 在于 UCC28C4x-Q1 采用固定频率工作。 这使得能够 将其操作与 系统中其他 功率级的操作同步。 到目前为止,我们 均假设使用的是具有 中间抽头次级和 同步整流器的 全波整流器。 实际上,也有一些 替代整流器电路 可以使用,具体选择 取决于电流电平条件下的 输出电压。 对于 400 伏输出, 一个简单的解决方案是 使用二极管,尤其是碳化硅二极管。 另外还有全波 或电桥选项, 这些让您可以 在整流器损耗 和变压器次级 复杂性之间进行权衡。 对于 12 伏输出, 一个不错的方案是 使用同步整流器。 不过,体二极管 反向恢复损耗可能 非常大。 这时可以选择 具有中心抽头的全波选项 或具有单个次级 绕组的全桥选项。 当然,与电流 MOSFET 驱动器一样, 例如此处所示的 UCC27424-Q1, 肖特基二极管实际上可能是 12 伏输出时的一个选项。 正向压降引起的损耗 会更高,但更容易驱动, 并且也没有反向恢复问题。 具有同步整流 功能的倍流器次级侧 是一个不错的选择。 它使用变压器的 单个绕组, 并在两个电感器 之间进行分流。 现在,我们将简要介绍 其中一些替代方案。 这是具有中心抽头 次级侧的全波整流器。 同步整流器中 会使用 MOSFET。 UCC27424-Q1 是一款双路 非反相 MOSFET 驱动器, 能够驱动四个放大器。 MOSFET 上的 电压应力是输入电压 乘以变压器 匝数比的两倍。 并且,我们必须 将该值增加一点, 以允许存在开关 尖峰和降额裕度。 但是,我们应该 能够将 30 伏器件 用于 12 伏输出。 同步整流器中的 反向恢复损耗 可能非常大。 我们必须通过谨慎 选择 SR 器件和开关时序 来尽可能减少这类损耗。 中间抽头次级 意味着在给定的时间, 次级绕组有 一半处于空闲状态。 我们必须谨慎设计 变压器绕组结构, 以最大限度地减少接近损耗, 包括半个空闲 电路中的损耗。 此处所示为采用 肖特基整流器的 倍流器输出电路。 此拓扑非常 适合高电流低电压 输出。 它确实需要 电流模式控制 来强制为两个输出 电容器提供相同的电流。 此拓扑的优点在于 Cout 上能够消除 大量的纹波电流。 变压器次级侧 只有一个绕组, 这不仅简化了其设计, 而且可以充分利用变压器 绕组窗口。 缺点是需要 两个输出电感器。 但每个电感器承载 一半的输出电流, 这意味着它可以更轻巧。 从电气方面来说, 这是迄今为止最简单的选择。 这里所示为倍流器 以及同步整流器。 它与早期的 二极管整流 倍流器有很多 共同之处。 如前所述,MOSFET 上的电压应力是 Vin 乘以变压器匝数比的两倍。 设计模块需要 添加到该模块中。 同步整流器中的 反向恢复损耗 可能非常大。 MOSFET 需要仔细选择。 SR 以地为基准, 这样便可以使用 UCC27424-Q1 等简单驱动器。 根据电流电平,设计人员 可能需要并联 多个 MOSFET。 如果这样做,则应 使用单独的栅极驱动器 或单独的栅极 驱动电阻器。 另外还需要 小心地设计布局来避免 破坏性的高频振荡, 但这是可以做到的。 这是一个四倍 整流次级侧。 变压器次级侧 只有一个绕组, 并使用单个 输出电感器。 此配置中的变压器 次级电流最大, 但 SR 上的 电压应力是倍流器 电路中的一半。 此配置的主要缺点是 需要四个 SR。 此外,还需要 两个高侧和两个 低侧 SR 驱动器。 实际上,该电路 很少使用, 当然除了 双向转换器中, 而这些内容实际上 超出了本演示的范围。 对于 400 伏输出, 最简单的解决方案是 碳化硅二极管。 这时可以使用 右上方所示的 全波整流器 或全桥整流器, 而要做的常见 权衡是反向恢复 应力、变压器 复杂程度以及 二极管正向 压降导致的损耗。 碳化硅二极管具有 复杂的 Vf 与温度 关系特性。 它在电流最大时为正, 但在电流较小时为负。 这使得可以 通过并联二极管 电流共享。 充电器必须 在恒定电压和 恒定电流调节 进行切换,例如 左下方显示的 典型特性。 我已经在本视频的 前面部分中介绍了 如何利用两个 误差放大器来 实现此特性, 其中一个用于输出电流, 而另一个用于输出电压。 在这里,我将 介绍一个外部高位置 LM4132-Q1 基准, 因为 UCC28951-Q1 的 板载基准可能 不够精确,尤其是 对于锂离子充电应用。 上桥电流由 INA199-Q1 或 INA250-Q1 器件 检测,而该器件的 输出会馈入电流误差 放大器。 输出电压控制 用于电池电压的 温度补偿, 以及用于设置 铅酸电池充电器的 浮充电压, 该控制通过数字 电位器实现,而后者 由外部微控制器 通过 I2C 总线进行控制。 此处所示的 TPN04018-10-Q1 器件 是一款单通道 数字电位器, 具有 128 个游标位置。 此设计中的 相移全桥采用 峰值电流模式控制。 这意味着电压 或电流误差放大器的 误差信号会设置为 内部 PWM 环路所需的电流电平。 我们在输入电源轨中 使用电流互感器 来检测输入电流。 内部电流环路 会将电流检测信号 与误差放大器的 需求进行比较, 从而以常规 方式控制电流。 通常,输入电流 由上方所示 HV 总线 上的电流互感器检测。 在该位置上,它 检测的是全桥电流。 它还将检测 电桥上的任何 击穿电流。 UCC28951-Q1 中的 峰值电流模式控制 用于对初级侧 开关中的峰值电流 提供逐周期 控制并防止 因初级电流不平衡 而导致变压器饱和。 当然,我们不能将 初级电流检测信号 用于恒定电流 调节,因为初级电流 取决于输入电压。 初级和次级电流之间 没有固定的关系。 这就是为什么我们需要 电流误差放大器来设置 控制环路所需的电平, 从而用于调节输出电流。 这个系统级框图所示为 采用三相线路电源 来提供更高功率的 高功率车载充电器。 交流输入馈入 多个并联的 PFC 级和多个 并联的相移 全桥直流/直流级。 更仔细地看一下, 可以发现它使用 我们一直在讨论的 功率级和控制器作为 构建模块。 它将这些模块并行 放置,每个模块承载 功率的一部分。 此方法让系统设计人员 可以通过单相 单直流/直流级 设计实现更高的 功率水平。 这里是之前 方框图的简化版本。 很显然,该系统 在每个线路相位上 使用一个 PFC 级。 这些级各自均使用 一个交错式 PFC 控制器 来生成中级直流总线。 在该系统中, 相位用于对两个 完全独立的 数据求平均值,并且 务必要非常清楚 在讨论这类系统 时其代表的具体含义。 在描述施加于 系统输入端的电压时, 也即上方标为 VAC 的电压时, 我更喜欢使用线路相位 或主相位一词。 如果讨论的是 升压 PFC 级的 交错相位, 我会使用 PFC 相位或 控制器相位。 我不知道有任何 比这更好的术语。 但最主要的是 要小心谨慎并确保 读者理解了 正确的意思。 我已经展示了 PFC 控制器之间的同步线路。 这有助于降低 各级之间拍频导致的 系统噪声和 可闻噪声。 直流/直流级 应该相互同步, 并在可能的情况下 也要与 PFC 级同步。 最后一件事是, 这点非常重要, 应该在三个 直流/直流转换器之间 强制实现电流共享。 这个非常必要,只有这样 三个线路相位中的 电流才会平衡。 并行运行是一项 非常有用的系统级技术, 它在相移全桥中 几乎非常简单。 如前所述,并联可以 带来系统级可靠性、 可用性和寿命优势。 除了这些优势外,它还支持 灵活的系统构建并 能够增加额外的功率级。 电流共享不仅 提高了发生较大 故障时的瞬态 性能,而还增加了 系统级可靠性和寿命, 因为电流共享 系统中的各个模块 都不会全功率运行。 与并联多个 直流/直流级一样, 并联多个 PFC 级 也具有很多相同的优势。 此处显示的图表 摘自 UCC28070-Q1 数据表, 其中显示了两个 UCC28070-Q1 器件如何 可以控制四个 PFC 级。 同步在这里 有两个用途。 首先,它降低了 系统级噪声和 可闻拍频。 其次,它减少了 输出电容器中的 开关频率纹波。 第 7 部分到此结束。 本培训系列的下一个, 也即最后一个视频是 第 8 部分,该视频介绍了 MOSFET 栅极驱动器的 一些重要注意事项 并包含了一些参考资料。

欢迎观看本系列 培训视频的第 7 部分。

现在,电动汽车 需要多种系统

来将交流电源转换为 直流,以便存储在高电压

和低电压电池 系统中,以及将储存的

能量转换回 交流电来驱动电机。

我们已经看过了 整体系统方框图,

并概述了功率因数校正器

和相移全桥级的工作原理。

现在,我们将介绍 如何设计 PFC 和 PSFB

级。

该设计使用 由 UCC28070-Q1 控制的

交错式 CCM PFC 级来 支持初始交流至直流转换。

直流/直流级选择了

由 UCC28951-Q1 控制的 相移全桥拓扑。

该级能够在 高功率水平条件下

实现高效率。

它提供输入到 输出隔离,以及

适合用于电池充电的输出。

其他器件用于执行

辅助功能,基准、 电流检测和运算放大器

等等。

除了前面提到的 两个控制器外,

德州仪器 (TI) 还提供了各种

用于混合动力 电动汽车应用的器件。

举几个例子 - UCC21520 8kV 多通道隔离式栅极

驱动器、精度为 0.05% 的 Allen 4132 基准、

INA 520 和 INA 199 电流检测放大器

等等。

这里是两个 电池充电器应用的

一些典型规格,一个是功率为 1 千瓦的 12 伏铅酸电池充电器,

另一个是功率为 3.3 千瓦的 400 伏锂离子

电池充电器。

输入是电压 为 85 至 264 伏

范围内的 交流线路连接。

这些是典型规格,

当然实际规格可能

在细节上有所不同。

但是,整体 设计方案将会

大致保持不变。

这里是一个简化原理图,

其中显示了如何 使用 UCC28070-Q1 来

设计 CCM PFC 级。

输入电路包括 保险丝和浪涌限制 NTC。

要在 Cout 电量为 0V 至线路电压峰值时

限制初始充电电流,

NTC 必不可少。

NTC 会在运行期间 耗散大量热能,

并在该过程变得非常烫, 而这是一种能源浪费。

通常会使用更复杂的 浪涌电流限制

电路。

这些情况中使用 继电器或其他开关

来在浪涌瞬态 通过后将电阻

旁路。

这时需要一个 输入滤波器来

将功率级产生的 EMI 降至可接受的水平。

标记为 CX 和 CY 的 电容器必须具有适当的安全

机构认证才能用在 该电路的这一部分中。

这里使用桥式整流器 来将交流线路电压

转换为单极电压, 然后该电压会施加于

PFC 级的输入端。

PFC 级是由 UCC28070-Q1 控制的

交错式 CCM 升压 PFC。

此器件使用 电阻分压器

来检测 VSENSE 上的 升压级输出电压

以及 VINAC 上的 输入线路电压。

MOSFET 电流使用 MOSFET 漏极电路中的

电流互感器进行检测。

可以在 MOSFET 源中使用电阻式检测,

但该电路中的大电流 使得这个工作变得很困难。

此外,UCC28070-Q1 需要一个 0V 至 3V 范围的

恒定信号, 而该信号无法

电流检测电阻器获得,

除非使用 额外的放大器。

一个外部 MOSFET 驱动器,也即 UCC27524A1-Q1,

用于驱动PFC 级 MOSFET。

这是一个方框图, 其中显示了相移全桥

电池充电器的设计方式。

动力总成由 UCC28951-Q1 控制器控制,

而微控制器提供 系统监控功能。

例如,MOSFET 和 电池温度监控、

输出电压温度补偿、

浮充电平设置 以及充电控制。

隔离放大器 监测输入电压,

而其输出可供 微控制器用来

提供输入欠压锁定。

电流互感器提供 所需的电流检测功能

来实现峰值电流模式控制。

QA、QB、QC 和 QD 是四个初级侧开关,

而 QE 和 QF 是 次级侧上的

同步整流器。

隔离式驱动器用于 驱动初级侧器件。

然后,低侧 MOSFET 驱动器用于

驱动次级侧 SR。

要实现电池充电 应用所需的严格输出

电压容差, 需要高精度基准,尤其是

在锂离子电池充电器中。

因此,我在第 2 部分中 展示了如何实现 CI-CV 输出

调节特性。

但我希望帮助 大家回忆一下

车载充电器 直流/直流级的

这一重要方面。

我们知道充电器 必须能够在 CV 和

CI 调节之间自动切换。

这通过使用两个 误差放大器来实现,一个用于

将输出电流与恒定 电流调节设定点

进行比较,而 另一个用于将输出电压

与恒定电压调节 设定点进行比较。

如果系统处于 CI 模式, 则电压误差放大器

变为高电平饱和状态, 因为 VO 低于电压调节

设定点。

如果系统处于 CV 模式, 则电流误差放大器

变为高电平 饱和,因为电流

低于电流调节设定点。

两个误差放大器的 输出通过二极管进行逻辑或运算,

两个误差中的 较小值馈入控制器。

这里使用了 外部 LM-4132-Q1 基准,

因为 UCC28951-Q1 上的板载基准

可能对于锂离子 电池充电应用来说不够精确。

输出电压要进行控制, 以对电池电压进行

温度补偿, 以及用于设置

铅酸电池充电器 中的浮充电压,

而该控制可以通过 数字电位器来实现。

例如,TPL0401A-10-Q1 器件

由外部微控制器 通过 I2C 总线进行

控制。

另外还需要 多种辅助电源轨。

这些由一些 低功耗反激式 PSU 提供。

次级偏置轨 由小型反激式 PSU

提供。

在这里,我将向您展示 使用 UCC28700-Q1 初级侧稳压器的

设计。

这通常会提供 12 伏输出,

同时电流较低, 不到 500 毫安左右。

该器件支持低成本 设计,简单的低成本

变压器和小型整体设计。

TI 提供了设计 工具、webench 支持、

参考设计和评估模块,

可与此器件搭配使用。

我们可以将相同器件 用于初级侧偏置反激。

主要区别在于 变压器中仅需要

功能绝缘, 而不需要初级偏置

所需的 安全关键型增强绝缘。

初级和次级偏置电源

可以通过单个 具有多个次级绕组的

反激式转换器来生成。

交叉调节和 低瞬态缺陷

可能要求使用 LED 等

设置第二个调节级。

如果这样做, 总体成本可能不会降低。

一种替代反激式 控制器是 UCC28C4x-Q1。

与前面所示的 UCC28700-Q1 一样,

此器件可用于生成

初级或次级偏置轨。

它还可与初级侧 调节配合使用,

而不再需要光耦合器。

这两款器件 之间的主要区别

在于 UCC28C4x-Q1 采用固定频率工作。

这使得能够 将其操作与

系统中其他 功率级的操作同步。

到目前为止,我们 均假设使用的是具有

中间抽头次级和 同步整流器的

全波整流器。

实际上,也有一些 替代整流器电路

可以使用,具体选择 取决于电流电平条件下的

输出电压。

对于 400 伏输出, 一个简单的解决方案是

使用二极管,尤其是碳化硅二极管。

另外还有全波 或电桥选项,

这些让您可以 在整流器损耗

和变压器次级 复杂性之间进行权衡。

对于 12 伏输出, 一个不错的方案是

使用同步整流器。

不过,体二极管 反向恢复损耗可能

非常大。

这时可以选择 具有中心抽头的全波选项

或具有单个次级 绕组的全桥选项。

当然,与电流 MOSFET 驱动器一样,

例如此处所示的 UCC27424-Q1,

肖特基二极管实际上可能是 12 伏输出时的一个选项。

正向压降引起的损耗

会更高,但更容易驱动, 并且也没有反向恢复问题。

具有同步整流 功能的倍流器次级侧

是一个不错的选择。

它使用变压器的 单个绕组,

并在两个电感器 之间进行分流。

现在,我们将简要介绍

其中一些替代方案。

这是具有中心抽头 次级侧的全波整流器。

同步整流器中 会使用 MOSFET。

UCC27424-Q1 是一款双路 非反相 MOSFET 驱动器,

能够驱动四个放大器。

MOSFET 上的 电压应力是输入电压

乘以变压器 匝数比的两倍。

并且,我们必须 将该值增加一点,

以允许存在开关 尖峰和降额裕度。

但是,我们应该 能够将 30 伏器件

用于 12 伏输出。

同步整流器中的 反向恢复损耗

可能非常大。

我们必须通过谨慎 选择 SR 器件和开关时序

来尽可能减少这类损耗。

中间抽头次级 意味着在给定的时间,

次级绕组有 一半处于空闲状态。

我们必须谨慎设计

变压器绕组结构, 以最大限度地减少接近损耗,

包括半个空闲 电路中的损耗。

此处所示为采用 肖特基整流器的

倍流器输出电路。

此拓扑非常 适合高电流低电压

输出。

它确实需要 电流模式控制

来强制为两个输出 电容器提供相同的电流。

此拓扑的优点在于

Cout 上能够消除

大量的纹波电流。

变压器次级侧 只有一个绕组,

这不仅简化了其设计, 而且可以充分利用变压器

绕组窗口。

缺点是需要 两个输出电感器。

但每个电感器承载 一半的输出电流,

这意味着它可以更轻巧。

从电气方面来说, 这是迄今为止最简单的选择。

这里所示为倍流器

以及同步整流器。

它与早期的 二极管整流

倍流器有很多 共同之处。

如前所述,MOSFET 上的电压应力是 Vin

乘以变压器匝数比的两倍。

设计模块需要 添加到该模块中。

同步整流器中的 反向恢复损耗

可能非常大。

MOSFET 需要仔细选择。

SR 以地为基准,

这样便可以使用 UCC27424-Q1 等简单驱动器。

根据电流电平,设计人员

可能需要并联 多个 MOSFET。

如果这样做,则应 使用单独的栅极驱动器

或单独的栅极 驱动电阻器。

另外还需要 小心地设计布局来避免

破坏性的高频振荡,

但这是可以做到的。

这是一个四倍 整流次级侧。

变压器次级侧 只有一个绕组,

并使用单个 输出电感器。

此配置中的变压器

次级电流最大,

但 SR 上的 电压应力是倍流器

电路中的一半。

此配置的主要缺点是

需要四个 SR。

此外,还需要 两个高侧和两个

低侧 SR 驱动器。

实际上,该电路 很少使用,

当然除了 双向转换器中,

而这些内容实际上 超出了本演示的范围。

对于 400 伏输出, 最简单的解决方案是

碳化硅二极管。

这时可以使用 右上方所示的

全波整流器 或全桥整流器,

而要做的常见 权衡是反向恢复

应力、变压器 复杂程度以及

二极管正向 压降导致的损耗。

碳化硅二极管具有 复杂的 Vf 与温度

关系特性。

它在电流最大时为正,

但在电流较小时为负。

这使得可以 通过并联二极管

电流共享。

充电器必须 在恒定电压和

恒定电流调节 进行切换,例如

左下方显示的 典型特性。

我已经在本视频的 前面部分中介绍了

如何利用两个 误差放大器来

实现此特性, 其中一个用于输出电流,

而另一个用于输出电压。

在这里,我将 介绍一个外部高位置

LM4132-Q1 基准, 因为 UCC28951-Q1 的

板载基准可能 不够精确,尤其是

对于锂离子充电应用。

上桥电流由 INA199-Q1 或 INA250-Q1 器件

检测,而该器件的 输出会馈入电流误差

放大器。

输出电压控制 用于电池电压的

温度补偿, 以及用于设置

铅酸电池充电器的 浮充电压,

该控制通过数字 电位器实现,而后者

由外部微控制器 通过 I2C 总线进行控制。

此处所示的 TPN04018-10-Q1 器件

是一款单通道 数字电位器,

具有 128 个游标位置。

此设计中的 相移全桥采用

峰值电流模式控制。

这意味着电压 或电流误差放大器的

误差信号会设置为

内部 PWM 环路所需的电流电平。

我们在输入电源轨中 使用电流互感器

来检测输入电流。

内部电流环路 会将电流检测信号

与误差放大器的 需求进行比较,

从而以常规 方式控制电流。

通常,输入电流

由上方所示 HV 总线 上的电流互感器检测。

在该位置上,它 检测的是全桥电流。

它还将检测 电桥上的任何

击穿电流。

UCC28951-Q1 中的 峰值电流模式控制

用于对初级侧 开关中的峰值电流

提供逐周期 控制并防止

因初级电流不平衡 而导致变压器饱和。

当然,我们不能将 初级电流检测信号

用于恒定电流 调节,因为初级电流

取决于输入电压。

初级和次级电流之间

没有固定的关系。

这就是为什么我们需要 电流误差放大器来设置

控制环路所需的电平, 从而用于调节输出电流。

这个系统级框图所示为

采用三相线路电源 来提供更高功率的

高功率车载充电器。

交流输入馈入 多个并联的 PFC 级和多个

并联的相移 全桥直流/直流级。

更仔细地看一下, 可以发现它使用

我们一直在讨论的 功率级和控制器作为

构建模块。

它将这些模块并行 放置,每个模块承载

功率的一部分。

此方法让系统设计人员

可以通过单相 单直流/直流级

设计实现更高的

功率水平。

这里是之前 方框图的简化版本。

很显然,该系统 在每个线路相位上

使用一个 PFC 级。

这些级各自均使用 一个交错式 PFC 控制器

来生成中级直流总线。

在该系统中, 相位用于对两个

完全独立的 数据求平均值,并且

务必要非常清楚

在讨论这类系统 时其代表的具体含义。

在描述施加于 系统输入端的电压时,

也即上方标为 VAC 的电压时, 我更喜欢使用线路相位

或主相位一词。

如果讨论的是 升压 PFC 级的

交错相位, 我会使用 PFC 相位或

控制器相位。

我不知道有任何 比这更好的术语。

但最主要的是 要小心谨慎并确保

读者理解了 正确的意思。

我已经展示了 PFC 控制器之间的同步线路。

这有助于降低 各级之间拍频导致的

系统噪声和 可闻噪声。

直流/直流级 应该相互同步,

并在可能的情况下 也要与 PFC 级同步。

最后一件事是, 这点非常重要,

应该在三个 直流/直流转换器之间

强制实现电流共享。

这个非常必要,只有这样 三个线路相位中的

电流才会平衡。

并行运行是一项 非常有用的系统级技术,

它在相移全桥中 几乎非常简单。

如前所述,并联可以 带来系统级可靠性、

可用性和寿命优势。

除了这些优势外,它还支持

灵活的系统构建并

能够增加额外的功率级。

电流共享不仅 提高了发生较大

故障时的瞬态 性能,而还增加了

系统级可靠性和寿命,

因为电流共享 系统中的各个模块

都不会全功率运行。

与并联多个 直流/直流级一样,

并联多个 PFC 级 也具有很多相同的优势。

此处显示的图表 摘自 UCC28070-Q1 数据表,

其中显示了两个 UCC28070-Q1 器件如何

可以控制四个 PFC 级。

同步在这里 有两个用途。

首先,它降低了 系统级噪声和

可闻拍频。

其次,它减少了 输出电容器中的

开关频率纹波。

第 7 部分到此结束。

本培训系列的下一个, 也即最后一个视频是

第 8 部分,该视频介绍了 MOSFET 栅极驱动器的

一些重要注意事项 并包含了一些参考资料。

手机看

扫码用手机观看

视频简介

视频简介

7 大功率车载充电器

所属课程:如何为电动汽车 (EV) 设计多千瓦 DC/DC 转换器

发布时间:2022.06.28

视频集数:8

本节视频时长:00:18:58

在这个阶段,我们已经讨论了高功率车载充电器中使用的构建模块。现在,让我们看看如何将这些构建块组合在一起。

未学习 1 电动汽车系统概述

未学习 1 电动汽车系统概述

未学习 2 电池充电介绍

未学习 2 电池充电介绍

未学习 3 功率因数和谐波

未学习 3 功率因数和谐波

未学习 4 功率因数校正

未学习 4 功率因数校正

未学习 5 相移全桥

未学习 5 相移全桥

未学习 6 PSFB 的工作原理

未学习 6 PSFB 的工作原理

未学习 7 大功率车载充电器

未学习 7 大功率车载充电器

未学习 8 MOSFET 栅极驱动器设计

未学习 8 MOSFET 栅极驱动器设计

视频简介

视频简介