了解功率密度–减少开关损耗

Loading the player...

将在30s后自动为您播放下一课程

[德州仪器 (TI) 叮当声] 大家好, 我是德州仪器 (TI) 的 Hal Edwards。 本视频介绍了 降低开关损耗方面的 功率密度主题。 Microelectronics 公司 于 1948 年在贝尔 实验室发明了 锗晶体管,随后 在 1954 年由 德州仪器 (TI) 引入了 商用硅晶体管, 1958 年 TI 公司的 Jack Kilby 发明了 集成电路, 并因此于 2000 年 获得诺贝尔物理奖。 微芯片技术中 最为知名的趋势 是摩尔定律, 即每一代数字晶体管 都能以更高的 密度进行封装。 这一趋势发展促使了 复杂、高度集成的 微芯片的出现, 这些芯片是使用 先进的制造设备 在 300 毫米的 硅片上制造而成的。 然而,在数字调节技术 发展的同时,模拟和功率 半导体技术也在 沿其自身的方向发展。 随着现代电子系统 对更紧凑、更高效、 性价比更高的 电源管理解决方案 需求的增加, 从数字领域开始的 集成趋势在功率晶体管 技术中得以继续发展。 德州仪器 (TI) 凭借 其在微芯片技术上的 悠久历史和在分立式 功率晶体管方面的 深厚背景,开发 和制造了集成 功率技术,这些 技术可实现高效、 高性能和紧凑型 电源管理解决方案 所需的功率 密度调节。 功率半导体微芯片 所执行的工作与 数字微芯片完全不同。 与工业革命做类比, 有助于说明 具有竞争力的功率 半导体技术 产生的独特原因, 尤其是品质因数, 这是用来衡量 给定功率半导体 技术是否具有 竞争力的数值。 早期的蒸汽机 在大气压下运行 并产生吸力, 从而将矿井中的水抽走。 但是,在 James Watt 大幅度提高效率之前, 蒸汽机的使用 一直受到限制。 实际上,James Watt 不得不 创造了一个新词“马力”, 以此向客户解释 效率到底意味着什么 以及为什么 值得进行投资。 如今大家仍在使用 “马力”这一单位, 它是功率技术的 第一个品质因数。 功率半导体技术 具有自己的品质因数, 我们将在本视频中 对其进行介绍。 随着蒸汽机的改进, 它的结构变得 更加紧凑并可 在高压下运行, 从而使得制造 蒸汽机车成为可能。 提高蒸汽机 设计中的功率密度 使得铁路运输成为可能。 与之类似, 功率半导体微芯片 功率密度的增加 将会导致新应用的出现 以及现有应用的改进。 正如工业革命的 学习曲线是由 蒸汽机的改进推动的, 半导体电子学的进步 也是由功率晶体管的 改进推动的。 要了解需要 进行哪些改进, 我们需要了解 功率晶体管是如何 在电路中使用的。 直流/直流转换器 可有效地处理 来自诸如电池 之类的电源的电能, 从而为微处理器 之类的负载供电。 设想一下 手电筒中的电池, 您就可以想象到 这种电路面临的挑战。 两个分别提供 1 伏和 1/2 伏电压的 AA 电池串联在一起 ,为需要 3 伏电压的 LED 灯供电。 但该如何制作一个 电路来降低电压 而不是增加电压呢? 这就需要用到 直流/直流转换器。 降压转换器是 直流/直流转换器的一种, 它具有两个功率晶体管, 分别称为高侧和低侧。 它的工作原理是 在这两个功率 晶体管之间轮流 切换电流路径, 并将它们的共享端子, 即开关节点, 连接到输出低通 LCR 滤波器,该低通 LCR 滤波器将对开关节点上的 电压波形求平均值。 这意味着能以小于 输入电压 Vin 的 输出电压 Vout 向负载供电。 存储电感器和 电容器足够大, 可以在保持 Vout 处于可接受范围内的 同时向负载提供 瞬时电流浪涌。 Vout 与 Vin 的电压比 由高侧功率晶体管 导通的时间分数给出。 降压转换器通常 具有超过 90% 的 直流/直流转换效率。 它不会是 100%, 因为其功率晶体管 会消耗一些 正在处理的功率。 当功率晶体管 轮流导通时, 每个功率晶体管的 导通状态电阻 RDS(on) 会导致导通损耗, 这是在向负载 提供大电流时的 主要损耗机制。 当功率晶体管 进行切换以使 电流从一个 流向另一个时, 每个晶体管的栅极 和漏极的电容 必须进行充电或放电。 该充电能量必须在 每个开关周期中提供, 但通常不可回收, 因此会变成开关损耗, 从而降低效率, 效率下降的具体数据 与开关频率成比例。 结果表明, 当导通损耗降低时, 在高开关频率或 低电流下,开关损耗 是影响降压转换器 效率的主要因素。 另一个开关损耗项 来自二极管和电感器的 物理特性。 在一个开关周期中,存在一个 称为死区时间的时间段, 在此时间段内, 两个功率晶体管都不会导通。 可以将电感器 当作一个磁性电池, 它试图保持其 电流的持续流动, 从而维持其磁能, 并以此将电流 从低侧功率晶体管的 漏极中拉出。 这会将电子和空穴 注入功率晶体管的 半导体区域。 死区时间结束后, 高侧功率晶体管 开始导通, 将低侧功率晶体管的 漏极从正向偏置 和阻断状态中拉出。 此时,必须从半导体的 中性区中移除 电子和空穴, 从而产生一个 总电荷为 QRR 的 电流脉冲。 与栅极和漏极 电荷损耗一样, 这些反向恢复损耗会在 每个开关周期重复出现。 直流/直流转换器 应用需要功率晶体管 能够承受最大电压 并有效地传导 最大电流,从而 驱动该应用中 功率晶体管导通 电阻 RDS(on) 的选择。 品质因数 RSP 是 以毫秒为单位的 RDS(on) 与以平方毫米为单位的 功率晶体管面积的乘积。 因此,对于给定的 应用,RSP 决定了 功率晶体管的尺寸。 TI 在硅集成功率 晶体管方面的 数十年经验以及 我们 300 毫米级的 模拟制造能力 使得我们的功率晶体管 具有业界出色的低 RSP。 仔细观察功率晶体管, 靠近栅极的漏极 端型区域的边缘 称为漂移区。 漂移区在导通 状态下传导电流, 确定 RDS(on), 而在阻断状态下 耗尽电子, 从而确定可以 使用的最大电压。 对于工作电压低于 120 伏的集成产品, 通常使用与 所示结构类似的 横向功率晶体管。 在更高的电压下, 半导体材料本身 会限制该技术的性能。 一种先进的 宽带隙半导体, 如氮化镓,可实现 对高电压的降压, 距离是硅半导体 所需距离的 1/10。 TI 的氮化镓产品线 利用了这一功能。 在功率晶体管中, 电流在漏极 和源极之间流动, 由施加在栅极上的 电压控制。 漏极周围的 抗漂移区比源极大, 因为漏极必须 连接到比栅极 或源极所能承受的 更高的电压。 栅极和漏极均具有 必须在每个 开关周期内 充放电的电容。 由于为该应用 选择了 RDS(on), 因此 RDS(on) 与栅极 或漏极中包含的 电荷的乘积代表了 技术品质因数。 TI 的 300 毫米级 模拟制造能力 通过构建具有 极为紧凑且 控制良好的功率 晶体管的能力, 实现了业界出色的 QR 品质因数。 在开关死区时间期间, 由漏极和晶体管 主体形成的二极管 承载降压转换器的电流。 在这种状态下, 半导体中充满了 少数载流子电子和空穴。 死区时间之后, 漏极电压将上升, 这些载流子将扩散至 结并被消除, 形成反向 恢复电流脉冲。 此反向恢复电荷 QRR 代表一种能量损耗机制, 在功率晶体管的 建模和直流/直流 转换器电路的 设计中必须加以考虑。 氮化镓是一种 不同于硅的半导体。 所以氮化镓产品 实际上没有 反向恢复损耗。 重叠损耗是指 电流流过晶体管 且漏极电压 较高的情况, 在这种情况下, 消耗的功耗 可能相当大, 该功耗可通过电压 乘以电流计算得出。 直流/直流转换器 设计中的一个挑战 是大电流在电流路径 之间的开关速度很快, 这会导致寄生电感器 对其存储的磁能 进行快速充放电, 从而导致各种 电压端子出现振铃。 该振铃能量被耗散, 导致重叠损耗。 振铃还会增加 功率晶体管上的 电压应力,从而 会导致损坏或磨损。 虽然不建议操作 任何晶体管超过 其允许的工作条件 进入击穿状态, 但一般来说, 功率晶体管需要能够 承受击穿时的瞬时偏移。 这称为耐用性或稳健性。 在德州仪器 (TI), 我们在分立式 硅功率晶体管方面的 深厚背景使我们 开发出了业界出色的 集成硅功率晶体管, 这些晶体管 集低 RSP、低 QR 品质因数和稳健性等 出色性能组合于一体, 可用于生产具有 业界出色裸片尺寸、 效率和耐用性的产品。 硅功率晶体管改进 对功率密度的影响 可通过对使用先前 处理节点设计的 直流/直流转换器与使用 当前处理节点设计的 直流/直流转换器 进行比较来说明。 两个直流/直流转换器的 峰值效率都达到了 93.5%。 新型功率晶体管 具有较低的 RSP, 这有助于实现更 紧凑的硅裸片尺寸, 从而使封装尺寸更小。 新型功率晶体管的 QR 品质因数较低, 即使在效率与 负载行为非常 相似的情况下, 也可以实现 双倍的开关频率。 更高的开关频率 还允许使用尺寸更小 且具有成本效益的 储能电感器, 从而可以大幅 减少系统尺寸, 并提高整体 解决方案的 功率密度。 在本视频中, 我们介绍了功率 半导体技术,介绍了 直流/直流转换器 环境下的功率晶体管。 我们定义了由于 功率晶体管导通 状态电阻引起的 传导损耗,接着讨论了 由于栅极和漏极的 充放电以及漏极 二极管反向恢复 导致的开关损耗。 我们定义了功率 半导体技术的品质因数。 较低 RSP 可实现 更小的裸片尺寸。 较低的 QR 产品 具有更低的开关损耗, 因而可实现 更快的开关频率。 感谢您花时间 与我一起学习本视频, 也祝您在电力 电子领域的 探索之旅好运。

[德州仪器 (TI) 叮当声] 大家好, 我是德州仪器 (TI) 的 Hal Edwards。 本视频介绍了 降低开关损耗方面的 功率密度主题。 Microelectronics 公司 于 1948 年在贝尔 实验室发明了 锗晶体管,随后 在 1954 年由 德州仪器 (TI) 引入了 商用硅晶体管, 1958 年 TI 公司的 Jack Kilby 发明了 集成电路, 并因此于 2000 年 获得诺贝尔物理奖。 微芯片技术中 最为知名的趋势 是摩尔定律, 即每一代数字晶体管 都能以更高的 密度进行封装。 这一趋势发展促使了 复杂、高度集成的 微芯片的出现, 这些芯片是使用 先进的制造设备 在 300 毫米的 硅片上制造而成的。 然而,在数字调节技术 发展的同时,模拟和功率 半导体技术也在 沿其自身的方向发展。 随着现代电子系统 对更紧凑、更高效、 性价比更高的 电源管理解决方案 需求的增加, 从数字领域开始的 集成趋势在功率晶体管 技术中得以继续发展。 德州仪器 (TI) 凭借 其在微芯片技术上的 悠久历史和在分立式 功率晶体管方面的 深厚背景,开发 和制造了集成 功率技术,这些 技术可实现高效、 高性能和紧凑型 电源管理解决方案 所需的功率 密度调节。 功率半导体微芯片 所执行的工作与 数字微芯片完全不同。 与工业革命做类比, 有助于说明 具有竞争力的功率 半导体技术 产生的独特原因, 尤其是品质因数, 这是用来衡量 给定功率半导体 技术是否具有 竞争力的数值。 早期的蒸汽机 在大气压下运行 并产生吸力, 从而将矿井中的水抽走。 但是,在 James Watt 大幅度提高效率之前, 蒸汽机的使用 一直受到限制。 实际上,James Watt 不得不 创造了一个新词“马力”, 以此向客户解释 效率到底意味着什么 以及为什么 值得进行投资。 如今大家仍在使用 “马力”这一单位, 它是功率技术的 第一个品质因数。 功率半导体技术 具有自己的品质因数, 我们将在本视频中 对其进行介绍。 随着蒸汽机的改进, 它的结构变得 更加紧凑并可 在高压下运行, 从而使得制造 蒸汽机车成为可能。 提高蒸汽机 设计中的功率密度 使得铁路运输成为可能。 与之类似, 功率半导体微芯片 功率密度的增加 将会导致新应用的出现 以及现有应用的改进。 正如工业革命的 学习曲线是由 蒸汽机的改进推动的, 半导体电子学的进步 也是由功率晶体管的 改进推动的。 要了解需要 进行哪些改进, 我们需要了解 功率晶体管是如何 在电路中使用的。 直流/直流转换器 可有效地处理 来自诸如电池 之类的电源的电能, 从而为微处理器 之类的负载供电。 设想一下 手电筒中的电池, 您就可以想象到 这种电路面临的挑战。 两个分别提供 1 伏和 1/2 伏电压的 AA 电池串联在一起 ,为需要 3 伏电压的 LED 灯供电。 但该如何制作一个 电路来降低电压 而不是增加电压呢? 这就需要用到 直流/直流转换器。 降压转换器是 直流/直流转换器的一种, 它具有两个功率晶体管, 分别称为高侧和低侧。 它的工作原理是 在这两个功率 晶体管之间轮流 切换电流路径, 并将它们的共享端子, 即开关节点, 连接到输出低通 LCR 滤波器,该低通 LCR 滤波器将对开关节点上的 电压波形求平均值。 这意味着能以小于 输入电压 Vin 的 输出电压 Vout 向负载供电。 存储电感器和 电容器足够大, 可以在保持 Vout 处于可接受范围内的 同时向负载提供 瞬时电流浪涌。 Vout 与 Vin 的电压比 由高侧功率晶体管 导通的时间分数给出。 降压转换器通常 具有超过 90% 的 直流/直流转换效率。 它不会是 100%, 因为其功率晶体管 会消耗一些 正在处理的功率。 当功率晶体管 轮流导通时, 每个功率晶体管的 导通状态电阻 RDS(on) 会导致导通损耗, 这是在向负载 提供大电流时的 主要损耗机制。 当功率晶体管 进行切换以使 电流从一个 流向另一个时, 每个晶体管的栅极 和漏极的电容 必须进行充电或放电。 该充电能量必须在 每个开关周期中提供, 但通常不可回收, 因此会变成开关损耗, 从而降低效率, 效率下降的具体数据 与开关频率成比例。 结果表明, 当导通损耗降低时, 在高开关频率或 低电流下,开关损耗 是影响降压转换器 效率的主要因素。 另一个开关损耗项 来自二极管和电感器的 物理特性。 在一个开关周期中,存在一个 称为死区时间的时间段, 在此时间段内, 两个功率晶体管都不会导通。 可以将电感器 当作一个磁性电池, 它试图保持其 电流的持续流动, 从而维持其磁能, 并以此将电流 从低侧功率晶体管的 漏极中拉出。 这会将电子和空穴 注入功率晶体管的 半导体区域。 死区时间结束后, 高侧功率晶体管 开始导通, 将低侧功率晶体管的 漏极从正向偏置 和阻断状态中拉出。 此时,必须从半导体的 中性区中移除 电子和空穴, 从而产生一个 总电荷为 QRR 的 电流脉冲。 与栅极和漏极 电荷损耗一样, 这些反向恢复损耗会在 每个开关周期重复出现。 直流/直流转换器 应用需要功率晶体管 能够承受最大电压 并有效地传导 最大电流,从而 驱动该应用中 功率晶体管导通 电阻 RDS(on) 的选择。 品质因数 RSP 是 以毫秒为单位的 RDS(on) 与以平方毫米为单位的 功率晶体管面积的乘积。 因此,对于给定的 应用,RSP 决定了 功率晶体管的尺寸。 TI 在硅集成功率 晶体管方面的 数十年经验以及 我们 300 毫米级的 模拟制造能力 使得我们的功率晶体管 具有业界出色的低 RSP。 仔细观察功率晶体管, 靠近栅极的漏极 端型区域的边缘 称为漂移区。 漂移区在导通 状态下传导电流, 确定 RDS(on), 而在阻断状态下 耗尽电子, 从而确定可以 使用的最大电压。 对于工作电压低于 120 伏的集成产品, 通常使用与 所示结构类似的 横向功率晶体管。 在更高的电压下, 半导体材料本身 会限制该技术的性能。 一种先进的 宽带隙半导体, 如氮化镓,可实现 对高电压的降压, 距离是硅半导体 所需距离的 1/10。 TI 的氮化镓产品线 利用了这一功能。 在功率晶体管中, 电流在漏极 和源极之间流动, 由施加在栅极上的 电压控制。 漏极周围的 抗漂移区比源极大, 因为漏极必须 连接到比栅极 或源极所能承受的 更高的电压。 栅极和漏极均具有 必须在每个 开关周期内 充放电的电容。 由于为该应用 选择了 RDS(on), 因此 RDS(on) 与栅极 或漏极中包含的 电荷的乘积代表了 技术品质因数。 TI 的 300 毫米级 模拟制造能力 通过构建具有 极为紧凑且 控制良好的功率 晶体管的能力, 实现了业界出色的 QR 品质因数。 在开关死区时间期间, 由漏极和晶体管 主体形成的二极管 承载降压转换器的电流。 在这种状态下, 半导体中充满了 少数载流子电子和空穴。 死区时间之后, 漏极电压将上升, 这些载流子将扩散至 结并被消除, 形成反向 恢复电流脉冲。 此反向恢复电荷 QRR 代表一种能量损耗机制, 在功率晶体管的 建模和直流/直流 转换器电路的 设计中必须加以考虑。 氮化镓是一种 不同于硅的半导体。 所以氮化镓产品 实际上没有 反向恢复损耗。 重叠损耗是指 电流流过晶体管 且漏极电压 较高的情况, 在这种情况下, 消耗的功耗 可能相当大, 该功耗可通过电压 乘以电流计算得出。 直流/直流转换器 设计中的一个挑战 是大电流在电流路径 之间的开关速度很快, 这会导致寄生电感器 对其存储的磁能 进行快速充放电, 从而导致各种 电压端子出现振铃。 该振铃能量被耗散, 导致重叠损耗。 振铃还会增加 功率晶体管上的 电压应力,从而 会导致损坏或磨损。 虽然不建议操作 任何晶体管超过 其允许的工作条件 进入击穿状态, 但一般来说, 功率晶体管需要能够 承受击穿时的瞬时偏移。 这称为耐用性或稳健性。 在德州仪器 (TI), 我们在分立式 硅功率晶体管方面的 深厚背景使我们 开发出了业界出色的 集成硅功率晶体管, 这些晶体管 集低 RSP、低 QR 品质因数和稳健性等 出色性能组合于一体, 可用于生产具有 业界出色裸片尺寸、 效率和耐用性的产品。 硅功率晶体管改进 对功率密度的影响 可通过对使用先前 处理节点设计的 直流/直流转换器与使用 当前处理节点设计的 直流/直流转换器 进行比较来说明。 两个直流/直流转换器的 峰值效率都达到了 93.5%。 新型功率晶体管 具有较低的 RSP, 这有助于实现更 紧凑的硅裸片尺寸, 从而使封装尺寸更小。 新型功率晶体管的 QR 品质因数较低, 即使在效率与 负载行为非常 相似的情况下, 也可以实现 双倍的开关频率。 更高的开关频率 还允许使用尺寸更小 且具有成本效益的 储能电感器, 从而可以大幅 减少系统尺寸, 并提高整体 解决方案的 功率密度。 在本视频中, 我们介绍了功率 半导体技术,介绍了 直流/直流转换器 环境下的功率晶体管。 我们定义了由于 功率晶体管导通 状态电阻引起的 传导损耗,接着讨论了 由于栅极和漏极的 充放电以及漏极 二极管反向恢复 导致的开关损耗。 我们定义了功率 半导体技术的品质因数。 较低 RSP 可实现 更小的裸片尺寸。 较低的 QR 产品 具有更低的开关损耗, 因而可实现 更快的开关频率。 感谢您花时间 与我一起学习本视频, 也祝您在电力 电子领域的 探索之旅好运。

[德州仪器 (TI) 叮当声]

大家好,

我是德州仪器 (TI) 的 Hal Edwards。

本视频介绍了 降低开关损耗方面的

功率密度主题。

Microelectronics 公司 于 1948 年在贝尔

实验室发明了 锗晶体管,随后

在 1954 年由 德州仪器 (TI) 引入了

商用硅晶体管, 1958 年 TI 公司的

Jack Kilby 发明了 集成电路,

并因此于 2000 年

获得诺贝尔物理奖。

微芯片技术中 最为知名的趋势

是摩尔定律, 即每一代数字晶体管

都能以更高的 密度进行封装。

这一趋势发展促使了 复杂、高度集成的

微芯片的出现, 这些芯片是使用

先进的制造设备 在 300 毫米的

硅片上制造而成的。

然而,在数字调节技术 发展的同时,模拟和功率

半导体技术也在 沿其自身的方向发展。

随着现代电子系统 对更紧凑、更高效、

性价比更高的

电源管理解决方案 需求的增加,

从数字领域开始的 集成趋势在功率晶体管

技术中得以继续发展。

德州仪器 (TI) 凭借 其在微芯片技术上的

悠久历史和在分立式 功率晶体管方面的

深厚背景,开发 和制造了集成

功率技术,这些 技术可实现高效、

高性能和紧凑型 电源管理解决方案

所需的功率 密度调节。

功率半导体微芯片 所执行的工作与

数字微芯片完全不同。

与工业革命做类比, 有助于说明

具有竞争力的功率

半导体技术 产生的独特原因,

尤其是品质因数,

这是用来衡量 给定功率半导体

技术是否具有 竞争力的数值。

早期的蒸汽机 在大气压下运行

并产生吸力, 从而将矿井中的水抽走。

但是,在 James Watt 大幅度提高效率之前,

蒸汽机的使用 一直受到限制。

实际上,James Watt 不得不 创造了一个新词“马力”,

以此向客户解释 效率到底意味着什么

以及为什么 值得进行投资。

如今大家仍在使用 “马力”这一单位,

它是功率技术的 第一个品质因数。

功率半导体技术 具有自己的品质因数,

我们将在本视频中 对其进行介绍。

随着蒸汽机的改进, 它的结构变得

更加紧凑并可 在高压下运行,

从而使得制造 蒸汽机车成为可能。

提高蒸汽机 设计中的功率密度

使得铁路运输成为可能。

与之类似, 功率半导体微芯片

功率密度的增加

将会导致新应用的出现

以及现有应用的改进。

正如工业革命的

学习曲线是由 蒸汽机的改进推动的,

半导体电子学的进步

也是由功率晶体管的 改进推动的。

要了解需要 进行哪些改进,

我们需要了解 功率晶体管是如何

在电路中使用的。

直流/直流转换器 可有效地处理

来自诸如电池 之类的电源的电能,

从而为微处理器

之类的负载供电。

设想一下 手电筒中的电池,

您就可以想象到 这种电路面临的挑战。

两个分别提供 1 伏和 1/2 伏电压的

AA 电池串联在一起 ,为需要 3 伏电压的

LED 灯供电。

但该如何制作一个 电路来降低电压

而不是增加电压呢?

这就需要用到 直流/直流转换器。

降压转换器是 直流/直流转换器的一种,

它具有两个功率晶体管, 分别称为高侧和低侧。

它的工作原理是 在这两个功率

晶体管之间轮流 切换电流路径,

并将它们的共享端子,

即开关节点, 连接到输出低通

LCR 滤波器,该低通 LCR 滤波器将对开关节点上的

电压波形求平均值。

这意味着能以小于 输入电压 Vin 的

输出电压 Vout 向负载供电。

存储电感器和 电容器足够大,

可以在保持 Vout 处于可接受范围内的

同时向负载提供 瞬时电流浪涌。

Vout 与 Vin 的电压比

由高侧功率晶体管

导通的时间分数给出。

降压转换器通常 具有超过 90% 的

直流/直流转换效率。

它不会是 100%, 因为其功率晶体管

会消耗一些 正在处理的功率。

当功率晶体管 轮流导通时,

每个功率晶体管的 导通状态电阻 RDS(on)

会导致导通损耗, 这是在向负载

提供大电流时的 主要损耗机制。

当功率晶体管 进行切换以使

电流从一个 流向另一个时,

每个晶体管的栅极 和漏极的电容

必须进行充电或放电。

该充电能量必须在 每个开关周期中提供,

但通常不可回收,

因此会变成开关损耗, 从而降低效率,

效率下降的具体数据 与开关频率成比例。

结果表明, 当导通损耗降低时,

在高开关频率或 低电流下,开关损耗

是影响降压转换器 效率的主要因素。

另一个开关损耗项 来自二极管和电感器的

物理特性。

在一个开关周期中,存在一个 称为死区时间的时间段,

在此时间段内, 两个功率晶体管都不会导通。

可以将电感器 当作一个磁性电池,

它试图保持其 电流的持续流动,

从而维持其磁能,

并以此将电流

从低侧功率晶体管的 漏极中拉出。

这会将电子和空穴 注入功率晶体管的

半导体区域。

死区时间结束后, 高侧功率晶体管

开始导通, 将低侧功率晶体管的

漏极从正向偏置 和阻断状态中拉出。

此时,必须从半导体的 中性区中移除

电子和空穴,

从而产生一个 总电荷为 QRR 的

电流脉冲。

与栅极和漏极 电荷损耗一样,

这些反向恢复损耗会在 每个开关周期重复出现。

直流/直流转换器 应用需要功率晶体管

能够承受最大电压 并有效地传导

最大电流,从而 驱动该应用中

功率晶体管导通 电阻 RDS(on) 的选择。

品质因数 RSP 是 以毫秒为单位的 RDS(on)

与以平方毫米为单位的 功率晶体管面积的乘积。

因此,对于给定的 应用,RSP 决定了

功率晶体管的尺寸。

TI 在硅集成功率 晶体管方面的

数十年经验以及 我们 300 毫米级的

模拟制造能力 使得我们的功率晶体管

具有业界出色的低 RSP。

仔细观察功率晶体管,

靠近栅极的漏极 端型区域的边缘

称为漂移区。

漂移区在导通 状态下传导电流,

确定 RDS(on), 而在阻断状态下

耗尽电子,

从而确定可以 使用的最大电压。

对于工作电压低于 120 伏的集成产品,

通常使用与 所示结构类似的

横向功率晶体管。

在更高的电压下, 半导体材料本身

会限制该技术的性能。

一种先进的 宽带隙半导体,

如氮化镓,可实现 对高电压的降压,

距离是硅半导体 所需距离的 1/10。

TI 的氮化镓产品线

利用了这一功能。

在功率晶体管中, 电流在漏极

和源极之间流动, 由施加在栅极上的

电压控制。

漏极周围的 抗漂移区比源极大,

因为漏极必须 连接到比栅极

或源极所能承受的 更高的电压。

栅极和漏极均具有

必须在每个 开关周期内

充放电的电容。

由于为该应用 选择了 RDS(on),

因此 RDS(on) 与栅极 或漏极中包含的

电荷的乘积代表了

技术品质因数。

TI 的 300 毫米级 模拟制造能力

通过构建具有 极为紧凑且

控制良好的功率 晶体管的能力,

实现了业界出色的 QR 品质因数。

在开关死区时间期间,

由漏极和晶体管 主体形成的二极管

承载降压转换器的电流。

在这种状态下, 半导体中充满了

少数载流子电子和空穴。

死区时间之后, 漏极电压将上升,

这些载流子将扩散至

结并被消除, 形成反向

恢复电流脉冲。

此反向恢复电荷 QRR

代表一种能量损耗机制,

在功率晶体管的 建模和直流/直流

转换器电路的 设计中必须加以考虑。

氮化镓是一种

不同于硅的半导体。

所以氮化镓产品 实际上没有

反向恢复损耗。

重叠损耗是指 电流流过晶体管

且漏极电压 较高的情况,

在这种情况下, 消耗的功耗

可能相当大, 该功耗可通过电压

乘以电流计算得出。

直流/直流转换器 设计中的一个挑战

是大电流在电流路径 之间的开关速度很快,

这会导致寄生电感器 对其存储的磁能

进行快速充放电,

从而导致各种 电压端子出现振铃。

该振铃能量被耗散,

导致重叠损耗。

振铃还会增加 功率晶体管上的

电压应力,从而 会导致损坏或磨损。

虽然不建议操作 任何晶体管超过

其允许的工作条件 进入击穿状态,

但一般来说, 功率晶体管需要能够

承受击穿时的瞬时偏移。

这称为耐用性或稳健性。

在德州仪器 (TI), 我们在分立式

硅功率晶体管方面的 深厚背景使我们

开发出了业界出色的

集成硅功率晶体管, 这些晶体管

集低 RSP、低 QR 品质因数和稳健性等

出色性能组合于一体, 可用于生产具有

业界出色裸片尺寸、 效率和耐用性的产品。

硅功率晶体管改进 对功率密度的影响

可通过对使用先前 处理节点设计的

直流/直流转换器与使用 当前处理节点设计的

直流/直流转换器 进行比较来说明。

两个直流/直流转换器的 峰值效率都达到了 93.5%。

新型功率晶体管 具有较低的 RSP,

这有助于实现更 紧凑的硅裸片尺寸,

从而使封装尺寸更小。

新型功率晶体管的 QR 品质因数较低,

即使在效率与 负载行为非常

相似的情况下, 也可以实现

双倍的开关频率。

更高的开关频率 还允许使用尺寸更小

且具有成本效益的 储能电感器,

从而可以大幅 减少系统尺寸,

并提高整体 解决方案的

功率密度。

在本视频中, 我们介绍了功率

半导体技术,介绍了 直流/直流转换器

环境下的功率晶体管。

我们定义了由于 功率晶体管导通

状态电阻引起的 传导损耗,接着讨论了

由于栅极和漏极的 充放电以及漏极

二极管反向恢复 导致的开关损耗。

我们定义了功率 半导体技术的品质因数。

较低 RSP 可实现 更小的裸片尺寸。

较低的 QR 产品 具有更低的开关损耗,

因而可实现 更快的开关频率。

感谢您花时间 与我一起学习本视频,

也祝您在电力 电子领域的

探索之旅好运。

[德州仪器 (TI) 叮当声] 大家好, 我是德州仪器 (TI) 的 Hal Edwards。 本视频介绍了 降低开关损耗方面的 功率密度主题。 Microelectronics 公司 于 1948 年在贝尔 实验室发明了 锗晶体管,随后 在 1954 年由 德州仪器 (TI) 引入了 商用硅晶体管, 1958 年 TI 公司的 Jack Kilby 发明了 集成电路, 并因此于 2000 年 获得诺贝尔物理奖。 微芯片技术中 最为知名的趋势 是摩尔定律, 即每一代数字晶体管 都能以更高的 密度进行封装。 这一趋势发展促使了 复杂、高度集成的 微芯片的出现, 这些芯片是使用 先进的制造设备 在 300 毫米的 硅片上制造而成的。 然而,在数字调节技术 发展的同时,模拟和功率 半导体技术也在 沿其自身的方向发展。 随着现代电子系统 对更紧凑、更高效、 性价比更高的 电源管理解决方案 需求的增加, 从数字领域开始的 集成趋势在功率晶体管 技术中得以继续发展。 德州仪器 (TI) 凭借 其在微芯片技术上的 悠久历史和在分立式 功率晶体管方面的 深厚背景,开发 和制造了集成 功率技术,这些 技术可实现高效、 高性能和紧凑型 电源管理解决方案 所需的功率 密度调节。 功率半导体微芯片 所执行的工作与 数字微芯片完全不同。 与工业革命做类比, 有助于说明 具有竞争力的功率 半导体技术 产生的独特原因, 尤其是品质因数, 这是用来衡量 给定功率半导体 技术是否具有 竞争力的数值。 早期的蒸汽机 在大气压下运行 并产生吸力, 从而将矿井中的水抽走。 但是,在 James Watt 大幅度提高效率之前, 蒸汽机的使用 一直受到限制。 实际上,James Watt 不得不 创造了一个新词“马力”, 以此向客户解释 效率到底意味着什么 以及为什么 值得进行投资。 如今大家仍在使用 “马力”这一单位, 它是功率技术的 第一个品质因数。 功率半导体技术 具有自己的品质因数, 我们将在本视频中 对其进行介绍。 随着蒸汽机的改进, 它的结构变得 更加紧凑并可 在高压下运行, 从而使得制造 蒸汽机车成为可能。 提高蒸汽机 设计中的功率密度 使得铁路运输成为可能。 与之类似, 功率半导体微芯片 功率密度的增加 将会导致新应用的出现 以及现有应用的改进。 正如工业革命的 学习曲线是由 蒸汽机的改进推动的, 半导体电子学的进步 也是由功率晶体管的 改进推动的。 要了解需要 进行哪些改进, 我们需要了解 功率晶体管是如何 在电路中使用的。 直流/直流转换器 可有效地处理 来自诸如电池 之类的电源的电能, 从而为微处理器 之类的负载供电。 设想一下 手电筒中的电池, 您就可以想象到 这种电路面临的挑战。 两个分别提供 1 伏和 1/2 伏电压的 AA 电池串联在一起 ,为需要 3 伏电压的 LED 灯供电。 但该如何制作一个 电路来降低电压 而不是增加电压呢? 这就需要用到 直流/直流转换器。 降压转换器是 直流/直流转换器的一种, 它具有两个功率晶体管, 分别称为高侧和低侧。 它的工作原理是 在这两个功率 晶体管之间轮流 切换电流路径, 并将它们的共享端子, 即开关节点, 连接到输出低通 LCR 滤波器,该低通 LCR 滤波器将对开关节点上的 电压波形求平均值。 这意味着能以小于 输入电压 Vin 的 输出电压 Vout 向负载供电。 存储电感器和 电容器足够大, 可以在保持 Vout 处于可接受范围内的 同时向负载提供 瞬时电流浪涌。 Vout 与 Vin 的电压比 由高侧功率晶体管 导通的时间分数给出。 降压转换器通常 具有超过 90% 的 直流/直流转换效率。 它不会是 100%, 因为其功率晶体管 会消耗一些 正在处理的功率。 当功率晶体管 轮流导通时, 每个功率晶体管的 导通状态电阻 RDS(on) 会导致导通损耗, 这是在向负载 提供大电流时的 主要损耗机制。 当功率晶体管 进行切换以使 电流从一个 流向另一个时, 每个晶体管的栅极 和漏极的电容 必须进行充电或放电。 该充电能量必须在 每个开关周期中提供, 但通常不可回收, 因此会变成开关损耗, 从而降低效率, 效率下降的具体数据 与开关频率成比例。 结果表明, 当导通损耗降低时, 在高开关频率或 低电流下,开关损耗 是影响降压转换器 效率的主要因素。 另一个开关损耗项 来自二极管和电感器的 物理特性。 在一个开关周期中,存在一个 称为死区时间的时间段, 在此时间段内, 两个功率晶体管都不会导通。 可以将电感器 当作一个磁性电池, 它试图保持其 电流的持续流动, 从而维持其磁能, 并以此将电流 从低侧功率晶体管的 漏极中拉出。 这会将电子和空穴 注入功率晶体管的 半导体区域。 死区时间结束后, 高侧功率晶体管 开始导通, 将低侧功率晶体管的 漏极从正向偏置 和阻断状态中拉出。 此时,必须从半导体的 中性区中移除 电子和空穴, 从而产生一个 总电荷为 QRR 的 电流脉冲。 与栅极和漏极 电荷损耗一样, 这些反向恢复损耗会在 每个开关周期重复出现。 直流/直流转换器 应用需要功率晶体管 能够承受最大电压 并有效地传导 最大电流,从而 驱动该应用中 功率晶体管导通 电阻 RDS(on) 的选择。 品质因数 RSP 是 以毫秒为单位的 RDS(on) 与以平方毫米为单位的 功率晶体管面积的乘积。 因此,对于给定的 应用,RSP 决定了 功率晶体管的尺寸。 TI 在硅集成功率 晶体管方面的 数十年经验以及 我们 300 毫米级的 模拟制造能力 使得我们的功率晶体管 具有业界出色的低 RSP。 仔细观察功率晶体管, 靠近栅极的漏极 端型区域的边缘 称为漂移区。 漂移区在导通 状态下传导电流, 确定 RDS(on), 而在阻断状态下 耗尽电子, 从而确定可以 使用的最大电压。 对于工作电压低于 120 伏的集成产品, 通常使用与 所示结构类似的 横向功率晶体管。 在更高的电压下, 半导体材料本身 会限制该技术的性能。 一种先进的 宽带隙半导体, 如氮化镓,可实现 对高电压的降压, 距离是硅半导体 所需距离的 1/10。 TI 的氮化镓产品线 利用了这一功能。 在功率晶体管中, 电流在漏极 和源极之间流动, 由施加在栅极上的 电压控制。 漏极周围的 抗漂移区比源极大, 因为漏极必须 连接到比栅极 或源极所能承受的 更高的电压。 栅极和漏极均具有 必须在每个 开关周期内 充放电的电容。 由于为该应用 选择了 RDS(on), 因此 RDS(on) 与栅极 或漏极中包含的 电荷的乘积代表了 技术品质因数。 TI 的 300 毫米级 模拟制造能力 通过构建具有 极为紧凑且 控制良好的功率 晶体管的能力, 实现了业界出色的 QR 品质因数。 在开关死区时间期间, 由漏极和晶体管 主体形成的二极管 承载降压转换器的电流。 在这种状态下, 半导体中充满了 少数载流子电子和空穴。 死区时间之后, 漏极电压将上升, 这些载流子将扩散至 结并被消除, 形成反向 恢复电流脉冲。 此反向恢复电荷 QRR 代表一种能量损耗机制, 在功率晶体管的 建模和直流/直流 转换器电路的 设计中必须加以考虑。 氮化镓是一种 不同于硅的半导体。 所以氮化镓产品 实际上没有 反向恢复损耗。 重叠损耗是指 电流流过晶体管 且漏极电压 较高的情况, 在这种情况下, 消耗的功耗 可能相当大, 该功耗可通过电压 乘以电流计算得出。 直流/直流转换器 设计中的一个挑战 是大电流在电流路径 之间的开关速度很快, 这会导致寄生电感器 对其存储的磁能 进行快速充放电, 从而导致各种 电压端子出现振铃。 该振铃能量被耗散, 导致重叠损耗。 振铃还会增加 功率晶体管上的 电压应力,从而 会导致损坏或磨损。 虽然不建议操作 任何晶体管超过 其允许的工作条件 进入击穿状态, 但一般来说, 功率晶体管需要能够 承受击穿时的瞬时偏移。 这称为耐用性或稳健性。 在德州仪器 (TI), 我们在分立式 硅功率晶体管方面的 深厚背景使我们 开发出了业界出色的 集成硅功率晶体管, 这些晶体管 集低 RSP、低 QR 品质因数和稳健性等 出色性能组合于一体, 可用于生产具有 业界出色裸片尺寸、 效率和耐用性的产品。 硅功率晶体管改进 对功率密度的影响 可通过对使用先前 处理节点设计的 直流/直流转换器与使用 当前处理节点设计的 直流/直流转换器 进行比较来说明。 两个直流/直流转换器的 峰值效率都达到了 93.5%。 新型功率晶体管 具有较低的 RSP, 这有助于实现更 紧凑的硅裸片尺寸, 从而使封装尺寸更小。 新型功率晶体管的 QR 品质因数较低, 即使在效率与 负载行为非常 相似的情况下, 也可以实现 双倍的开关频率。 更高的开关频率 还允许使用尺寸更小 且具有成本效益的 储能电感器, 从而可以大幅 减少系统尺寸, 并提高整体 解决方案的 功率密度。 在本视频中, 我们介绍了功率 半导体技术,介绍了 直流/直流转换器 环境下的功率晶体管。 我们定义了由于 功率晶体管导通 状态电阻引起的 传导损耗,接着讨论了 由于栅极和漏极的 充放电以及漏极 二极管反向恢复 导致的开关损耗。 我们定义了功率 半导体技术的品质因数。 较低 RSP 可实现 更小的裸片尺寸。 较低的 QR 产品 具有更低的开关损耗, 因而可实现 更快的开关频率。 感谢您花时间 与我一起学习本视频, 也祝您在电力 电子领域的 探索之旅好运。

[德州仪器 (TI) 叮当声]

大家好,

我是德州仪器 (TI) 的 Hal Edwards。

本视频介绍了 降低开关损耗方面的

功率密度主题。

Microelectronics 公司 于 1948 年在贝尔

实验室发明了 锗晶体管,随后

在 1954 年由 德州仪器 (TI) 引入了

商用硅晶体管, 1958 年 TI 公司的

Jack Kilby 发明了 集成电路,

并因此于 2000 年

获得诺贝尔物理奖。

微芯片技术中 最为知名的趋势

是摩尔定律, 即每一代数字晶体管

都能以更高的 密度进行封装。

这一趋势发展促使了 复杂、高度集成的

微芯片的出现, 这些芯片是使用

先进的制造设备 在 300 毫米的

硅片上制造而成的。

然而,在数字调节技术 发展的同时,模拟和功率

半导体技术也在 沿其自身的方向发展。

随着现代电子系统 对更紧凑、更高效、

性价比更高的

电源管理解决方案 需求的增加,

从数字领域开始的 集成趋势在功率晶体管

技术中得以继续发展。

德州仪器 (TI) 凭借 其在微芯片技术上的

悠久历史和在分立式 功率晶体管方面的

深厚背景,开发 和制造了集成

功率技术,这些 技术可实现高效、

高性能和紧凑型 电源管理解决方案

所需的功率 密度调节。

功率半导体微芯片 所执行的工作与

数字微芯片完全不同。

与工业革命做类比, 有助于说明

具有竞争力的功率

半导体技术 产生的独特原因,

尤其是品质因数,

这是用来衡量 给定功率半导体

技术是否具有 竞争力的数值。

早期的蒸汽机 在大气压下运行

并产生吸力, 从而将矿井中的水抽走。

但是,在 James Watt 大幅度提高效率之前,

蒸汽机的使用 一直受到限制。

实际上,James Watt 不得不 创造了一个新词“马力”,

以此向客户解释 效率到底意味着什么

以及为什么 值得进行投资。

如今大家仍在使用 “马力”这一单位,

它是功率技术的 第一个品质因数。

功率半导体技术 具有自己的品质因数,

我们将在本视频中 对其进行介绍。

随着蒸汽机的改进, 它的结构变得

更加紧凑并可 在高压下运行,

从而使得制造 蒸汽机车成为可能。

提高蒸汽机 设计中的功率密度

使得铁路运输成为可能。

与之类似, 功率半导体微芯片

功率密度的增加

将会导致新应用的出现

以及现有应用的改进。

正如工业革命的

学习曲线是由 蒸汽机的改进推动的,

半导体电子学的进步

也是由功率晶体管的 改进推动的。

要了解需要 进行哪些改进,

我们需要了解 功率晶体管是如何

在电路中使用的。

直流/直流转换器 可有效地处理

来自诸如电池 之类的电源的电能,

从而为微处理器

之类的负载供电。

设想一下 手电筒中的电池,

您就可以想象到 这种电路面临的挑战。

两个分别提供 1 伏和 1/2 伏电压的

AA 电池串联在一起 ,为需要 3 伏电压的

LED 灯供电。

但该如何制作一个 电路来降低电压

而不是增加电压呢?

这就需要用到 直流/直流转换器。

降压转换器是 直流/直流转换器的一种,

它具有两个功率晶体管, 分别称为高侧和低侧。

它的工作原理是 在这两个功率

晶体管之间轮流 切换电流路径,

并将它们的共享端子,

即开关节点, 连接到输出低通

LCR 滤波器,该低通 LCR 滤波器将对开关节点上的

电压波形求平均值。

这意味着能以小于 输入电压 Vin 的

输出电压 Vout 向负载供电。

存储电感器和 电容器足够大,

可以在保持 Vout 处于可接受范围内的

同时向负载提供 瞬时电流浪涌。

Vout 与 Vin 的电压比

由高侧功率晶体管

导通的时间分数给出。

降压转换器通常 具有超过 90% 的

直流/直流转换效率。

它不会是 100%, 因为其功率晶体管

会消耗一些 正在处理的功率。

当功率晶体管 轮流导通时,

每个功率晶体管的 导通状态电阻 RDS(on)

会导致导通损耗, 这是在向负载

提供大电流时的 主要损耗机制。

当功率晶体管 进行切换以使

电流从一个 流向另一个时,

每个晶体管的栅极 和漏极的电容

必须进行充电或放电。

该充电能量必须在 每个开关周期中提供,

但通常不可回收,

因此会变成开关损耗, 从而降低效率,

效率下降的具体数据 与开关频率成比例。

结果表明, 当导通损耗降低时,

在高开关频率或 低电流下,开关损耗

是影响降压转换器 效率的主要因素。

另一个开关损耗项 来自二极管和电感器的

物理特性。

在一个开关周期中,存在一个 称为死区时间的时间段,

在此时间段内, 两个功率晶体管都不会导通。

可以将电感器 当作一个磁性电池,

它试图保持其 电流的持续流动,

从而维持其磁能,

并以此将电流

从低侧功率晶体管的 漏极中拉出。

这会将电子和空穴 注入功率晶体管的

半导体区域。

死区时间结束后, 高侧功率晶体管

开始导通, 将低侧功率晶体管的

漏极从正向偏置 和阻断状态中拉出。

此时,必须从半导体的 中性区中移除

电子和空穴,

从而产生一个 总电荷为 QRR 的

电流脉冲。

与栅极和漏极 电荷损耗一样,

这些反向恢复损耗会在 每个开关周期重复出现。

直流/直流转换器 应用需要功率晶体管

能够承受最大电压 并有效地传导

最大电流,从而 驱动该应用中

功率晶体管导通 电阻 RDS(on) 的选择。

品质因数 RSP 是 以毫秒为单位的 RDS(on)

与以平方毫米为单位的 功率晶体管面积的乘积。

因此,对于给定的 应用,RSP 决定了

功率晶体管的尺寸。

TI 在硅集成功率 晶体管方面的

数十年经验以及 我们 300 毫米级的

模拟制造能力 使得我们的功率晶体管

具有业界出色的低 RSP。

仔细观察功率晶体管,

靠近栅极的漏极 端型区域的边缘

称为漂移区。

漂移区在导通 状态下传导电流,

确定 RDS(on), 而在阻断状态下

耗尽电子,

从而确定可以 使用的最大电压。

对于工作电压低于 120 伏的集成产品,

通常使用与 所示结构类似的

横向功率晶体管。

在更高的电压下, 半导体材料本身

会限制该技术的性能。

一种先进的 宽带隙半导体,

如氮化镓,可实现 对高电压的降压,

距离是硅半导体 所需距离的 1/10。

TI 的氮化镓产品线

利用了这一功能。

在功率晶体管中, 电流在漏极

和源极之间流动, 由施加在栅极上的

电压控制。

漏极周围的 抗漂移区比源极大,

因为漏极必须 连接到比栅极

或源极所能承受的 更高的电压。

栅极和漏极均具有

必须在每个 开关周期内

充放电的电容。

由于为该应用 选择了 RDS(on),

因此 RDS(on) 与栅极 或漏极中包含的

电荷的乘积代表了

技术品质因数。

TI 的 300 毫米级 模拟制造能力

通过构建具有 极为紧凑且

控制良好的功率 晶体管的能力,

实现了业界出色的 QR 品质因数。

在开关死区时间期间,

由漏极和晶体管 主体形成的二极管

承载降压转换器的电流。

在这种状态下, 半导体中充满了

少数载流子电子和空穴。

死区时间之后, 漏极电压将上升,

这些载流子将扩散至

结并被消除, 形成反向

恢复电流脉冲。

此反向恢复电荷 QRR

代表一种能量损耗机制,

在功率晶体管的 建模和直流/直流

转换器电路的 设计中必须加以考虑。

氮化镓是一种

不同于硅的半导体。

所以氮化镓产品 实际上没有

反向恢复损耗。

重叠损耗是指 电流流过晶体管

且漏极电压 较高的情况,

在这种情况下, 消耗的功耗

可能相当大, 该功耗可通过电压

乘以电流计算得出。

直流/直流转换器 设计中的一个挑战

是大电流在电流路径 之间的开关速度很快,

这会导致寄生电感器 对其存储的磁能

进行快速充放电,

从而导致各种 电压端子出现振铃。

该振铃能量被耗散,

导致重叠损耗。

振铃还会增加 功率晶体管上的

电压应力,从而 会导致损坏或磨损。

虽然不建议操作 任何晶体管超过

其允许的工作条件 进入击穿状态,

但一般来说, 功率晶体管需要能够

承受击穿时的瞬时偏移。

这称为耐用性或稳健性。

在德州仪器 (TI), 我们在分立式

硅功率晶体管方面的 深厚背景使我们

开发出了业界出色的

集成硅功率晶体管, 这些晶体管

集低 RSP、低 QR 品质因数和稳健性等

出色性能组合于一体, 可用于生产具有

业界出色裸片尺寸、 效率和耐用性的产品。

硅功率晶体管改进 对功率密度的影响

可通过对使用先前 处理节点设计的

直流/直流转换器与使用 当前处理节点设计的

直流/直流转换器 进行比较来说明。

两个直流/直流转换器的 峰值效率都达到了 93.5%。

新型功率晶体管 具有较低的 RSP,

这有助于实现更 紧凑的硅裸片尺寸,

从而使封装尺寸更小。

新型功率晶体管的 QR 品质因数较低,

即使在效率与 负载行为非常

相似的情况下, 也可以实现

双倍的开关频率。

更高的开关频率 还允许使用尺寸更小

且具有成本效益的 储能电感器,

从而可以大幅 减少系统尺寸,

并提高整体 解决方案的

功率密度。

在本视频中, 我们介绍了功率

半导体技术,介绍了 直流/直流转换器

环境下的功率晶体管。

我们定义了由于 功率晶体管导通

状态电阻引起的 传导损耗,接着讨论了

由于栅极和漏极的 充放电以及漏极

二极管反向恢复 导致的开关损耗。

我们定义了功率 半导体技术的品质因数。

较低 RSP 可实现 更小的裸片尺寸。

较低的 QR 产品 具有更低的开关损耗,

因而可实现 更快的开关频率。

感谢您花时间 与我一起学习本视频,

也祝您在电力 电子领域的

探索之旅好运。

手机看

扫码用手机观看

视频简介

视频简介

了解功率密度–减少开关损耗

所属课程:了解功率密度的基本技术

发布时间:2020.08.11

视频集数:5

本节视频时长:00:13:04

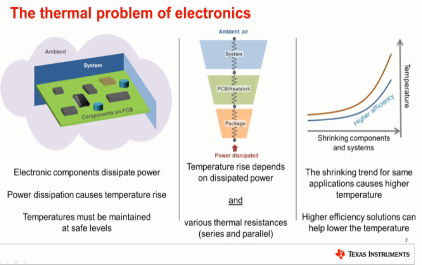

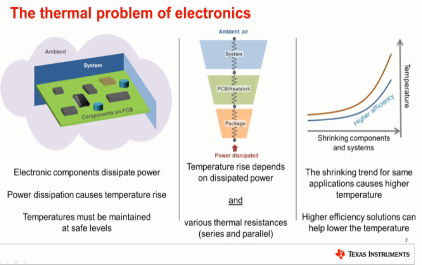

这个由五部分组成的培训视频系列将解释功率密度在现代电源供电解决方案中的重要性和价值。

显然需要提高功率密度,但是今天是什么限制了设计人员提高功率密度呢? 观看这个由五部分组成的培训系列,其中我们概述了如何通过检查高功率密度解决方案的四个关键方面以及支持这些特定要求的相关TI技术和产品来实现更高的功率密度。

未学习 了解功率密度的基本技术

未学习 了解功率密度的基本技术

未学习 了解功率密度–提高热性能

未学习 了解功率密度–提高热性能

未学习 了解功率密度–减少开关损耗

未学习 了解功率密度–减少开关损耗

未学习 了解功率密度–拓扑,控制和电路设计

未学习 了解功率密度–拓扑,控制和电路设计

未学习 了解功率密度–集成

未学习 了解功率密度–集成