电池电量监测

最新课程

- Code Composer Studio™ v20 入门

- 双 DMA 正弦波环回:在 MSPM0G 上实现从 DAC 生成到 ADC 捕捉

- MSPM0G3507 动态 CRC 配置和实时验证

- 视频系列:tiarmclang 编译器

- 汽车应用中的 Jacinto™ 7 处理器

- 可以在 2 分钟内实现无线基础设施应用

- TI 超声成像系统电源方案介绍

- TI 连续血糖监测(CGM)方案介绍

- AI 智能眼镜充电的需求与续航力

- 电动汽车电池管理系统(BMS)设计

热门课程

了解功率密度–提高热性能

本功率密度视频 将重点介绍可在

系统级实现的 热增强功能

以及 TI 正在 为其产品开发的

封装级的一些创新。

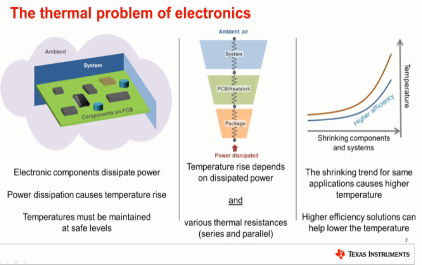

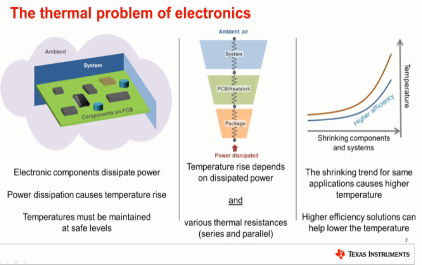

让我们首先讨论一下 电子产品件的热问题。

大多数电子系统 都具有带各种

组件的印刷电路板, 这些组件会在

不同的工作 条件下消耗功率。

系统将这些 PCB 与 其他组件一起封装起来,

并与环境相互作用, 其中环境通常是指

系统周围的空气。

系统内部组件 耗散功率会导致

其温度升高。

温升必须保持在 可接受的水平,

从而确保系统

和用户的安全。

让我们来看看是 哪些因素决定了

这种温度上升。

封装、PCB 和系统中的 材料为热传递

提供了阻力,

原理上类似于电阻。

温升与耗散的 功率成正比,

并且还取决于 所有这些以串联

和并联方式连接的

热阻的有效电阻。

因此,在所有级别上

都有可能改善热阻。

缩小系统和组件尺寸 会让我们从中受益,

但这会导致 更高的功率密度,

从而导致更高的温度。

除了提高热阻之外,

如果我们可以开发出 更高效的组件和系统,

就可以降低功率耗散,

从而直接降低温度。

那么,可以在 PCB

和系统级进行 哪些改进呢?

想象一个四方扁平 无引线或 QFN 封装,

其裸露焊盘连接到 PCB。

在典型情况下, 超过 90% 的功率

将从封装通过 PCB 传导至环境。

从基线设计开始, 较大的 PCB 尺寸

会降低温度,因为 较大的面积更有利于

将热量传递至周围空气。

PCB 内的导电层

有助于横向传导热量, 因此添加更多的

导电层也大有帮助。

如果无法添加更多的层, 增加某些平面的厚度

也可以提高性能。

另外,PCB 过孔 在降低层间电阻

方面也起着 至关重要的作用。

因此,在关键位置 添加散热过孔

可以进一步帮助散热。

当有多个高功率 耗散组件彼此相邻时,

请谨慎地优化间距,

尽可能降低温升。

除了对 PCB 进行改进外,

还可以在系统级 使用其他热管理技术。

管理温度升高的 常用技术是使用

一个散热器连接到 顶部的某个组件上。

散热器由 高导电性材料制成,

具有较大表面积, 可增强与周围

空气的热传递。

如果封装从硅到 顶部的内部热阻

非常低,则这种

特殊的配置最为有益。

如果从硅到 PCB 底部的

热阻低得多, 则在 PCB 背面

安装散热器

可能是更好的选择,

具体取决于系统限制。

必须确保 PCB 中 有足够的散热通孔,

以便从封装到 PCB 背面进行

有效地热传递。

热管理的其他技术

还包括在两个 配合面之间使用

低热阻热界面材料, 为较大的间隙使用

间隙填充垫 以适应机械容差,

使用热管 从难以触及的

位置传递热量, 利用风扇进行

强制对流传热,

使用冷板散发热量,

甚至使用射流冷却

来降低局部温度。

让我们看一下 TI 为改善封装

热性能而正在 开发的一些方法。

从功率密度的 角度来看,

带有外露焊盘的 QFN 是一种流行的封装。

典型的 QFN 封装是使用 硅和引线框之间的

接合线互连结构构建的,

通常具有非常高的电阻。

TI 的 HotRod 互连, 其硅裸片直接

倒装在引线框上, 可以显著减少

互连寄生效应

并降低功率耗散。

尽管 HotRod 技术 可以降低功率耗散,

但与具有较大 外露焊盘的接合线

QFN 相比,它可能 导致产生不太理想的

外露引线框图案。

狭窄的外露引线框 图案放置在

封装下方, 这对 PCB 带来了限制,

因此会增加热阻。

TI 的增强型 HotRod QFN 利用

硅片上的低寄生 互连来降低功耗,

同时还提供了一个 较大的外露焊盘,

以通过散热通孔 将热量有效地

传递到 PCB。

它集两种封装技术中的 出色特性于一体,

以获得出色性能。

晶圆芯片级封装 或 WCSP 在移动

和空间受限的 应用中是一个

有吸引力的解决方案。

功率通过球栅阵列

直接从硅片传导到 PCB。

让我们分析一下 热传导的基本原理。

想象一下垂直热量

流过均质材料的情况。

人们可以通过 沿热流方向缩短

其传递长度或

增大热传递面积 来降低其热阻。

在水平热流的情况下,

类似的更改可以 改善热传导。

此外,通过为沿任何方向

传递的热流使用

更高导热系数的材料,

可以从根本上降低热阻。

TI 正在通过 应用热传导的

基本原理来开发 PowerCSP 技术,

以提供出色解决方案。

与传统的 WCSP 设计 相比,PowerCSP

解决方案的运行温度更低。

虽然经验可以帮助 人们设计更好的产品,

但使用先进的 计算机模拟进行

准确的预测和 权衡分析可以帮助

开发出出色的解决方案。

TI 使用数值模拟

来理解所有三种 热传递模式,例如

热传导、对流和辐射。

在某些情况下, 可能需要进行电气

和热耦合分析来捕捉 复杂的设备行为。

这些仿真提供了 器件内详细的

温度场,包括硅片

和封装互连级的温度。

这样的温度场

有助于识别 改进的机会,

并实现可靠的设计。

例如,由于自发热, 针对较大的脉冲持续时间,

器件可以承受 较低的负载电流。

通过优化设计, 可以在相同的

持续时间内 维持较高的电流。

为了提高热性能,TI 提供了

设计工具来 帮助选择产品。

其中包括用于 设计电源电路的

WEBENCH 电源设计器,

以及用于了解 高功率耗散组件

所需电路板面积的 PCB 热量计算器。

请访问下面的链接, 了解有关可用设计

和仿真工具的更多信息。

感谢您抽出宝贵的 时间观看本视频。

-

未学习 了解功率密度的基本技术

未学习 了解功率密度的基本技术

-

未学习 了解功率密度–提高热性能

未学习 了解功率密度–提高热性能

-

未学习 了解功率密度–减少开关损耗

未学习 了解功率密度–减少开关损耗

-

未学习 了解功率密度–拓扑,控制和电路设计

未学习 了解功率密度–拓扑,控制和电路设计

-

未学习 了解功率密度–集成

未学习 了解功率密度–集成