多相降压稳压器设计:案例研究

Loading the player...

将在30s后自动为您播放下一课程

[音乐播放] 大家好, 我叫 Carmen, 是 TI 的一名 电源应用工程师。 在我的第一个视频中, 我简要地介绍了 什么是多相 降压稳压器 以及它适用于 什么应用。 在本视频中, 我将阐述 为联网 ASIC 的核心电压 供电的六相设计。 再次重申,本视频 遵从 我今年早些时候发布的 新应用手册。 该应用手册 比本视频更详细地 介绍了多相设计。 让我们开始着手 设计吧。 这是本设计 采用的规格, 这些规格旨在模拟 服务器应用中 可能遇到的 通用高功率处理器的 基本要求。 大部分规格 对曾经做过 直流到直流开关或 设计的人来说非常简单明了, 可能有两个 参数例外 -- 直流负载线和 PM 总线。 有了直流负载线, 无论负载上是什么, 降压稳压器本质上 都可以看作一个 固定电阻器分压器, 并可根据情况执行相应操作。 在我们的设计中, 负载为 200A, 输出节点处的 0.9V 标称输出电压将 降低 100mV, 即降至 0.8V。 当负载电流降低时, 输出电压 将相应地升高。 此功能对我们 设计人员来说 有两点好处。 好处一, 处理器功耗 可降低 20 瓦, 从而简化热解决方案中的 散热器设计。 降压稳压器 不会浪费 这 20 瓦功耗。 即是说,根本就不会 从输入电源消耗这 20 瓦。 这是值得注意的一个要点。 直流负载线的 第二点好处在于 我们可以更容易地 满足瞬态响应要求 同时大幅降低 输出电容器的数量。 我们稍后 将在设计中 更深入地了解这一点。 第二个有趣的设计规格 是 PM 总线要求。 PM 总线是指 电源管理总线, 它是与 I²C 非常相近的 行业标准接口。 如今,各种 单相和多相稳压器 都在使用此接口。 利用该总线可以实现 动态输出电压变化、 负载电流和 FET 温度遥测、 故障记录、补偿变化 以及许多其他功能。 它通常用于 服务器应用, 在此类应用中, 操作员需要 将各个稳压器 和整个系统的性能 发挥到极致。 我们可以通过 快速确定所需相位数 来开始设计。 由于最大 电流为 240A, 要使每个相位的 电流不超过 40A,这需要 六个相位。 确定相位 数量后, 我们接下来便可以 选取电感值。 完成此计算 所使用的公式 与通常情况下进行单相设计时 使用的公式相同, 但请务必使用 最大相电流, 而非总设计电流。 我还是在此设计中 使用 600KHz 开关频率, 以便能够在 高效率 和更佳的 瞬态响应之间 实现折中平衡。 至于纹波电流目标, 我们使用 25%。 带入这些 数值后, 得出电感 为 138nH, 所以我们将使用 最接近的常用值 150nH 扼流电感。 接下来, 我们可以开始解决 选择驱动器的问题 并从三个可用选项中 选择一个来为 MOSFET 供电。 选项 1, 完全分立的解决方案, 即对控制器、驱动器和 FET 都使用单独的 IC。 选项 2, 将控制器与驱动器 部分相结合, 但对每个相位使用分立的 FET。 选项 3,则使用控制器 并针对每个相位 搭配打包在一起的驱动器与 FET。 为了将本视频控制在 一天半时长以内, 我们只对每种选项的 优缺点进行简单介绍, 但是,这个话题完全 值得专题讨论。 完全分立的解决方案能够 以低成本实现极高的 设计灵活性, 尤其是使用 通用尺寸的组件时。 如若设计要求有变, 您可以轻松置换 新零件, 只需略微更改 即可将其投入使用。 但是, 它需要 设计人员进行 大量优化工作, 并需特别留意 PCB 布局细节, 才能实现最佳性能。 从空间角度来看, 它也不是 最紧凑的解决方案。 将控制器和驱动器 整合在一起适用于 低相位数设计, 如两相或三相, 但在需要高相位数时 则不太可行。 大多数情况下, 每个相位的布局 并不完全相同, 这可能导致电流不平衡 和其他性能问题。 由于固定驱动器 使得可用的 FET 选择减少, 设计灵活性 也会大打折扣。 使用控制器和集成 栅极驱动器与 FET 的 独立 IC 的解决方案 设计起来最容易, 其紧凑度较高, 但成本也较高。 它是实现最佳 布局的最简易选项。 影响效率和 性能的寄生因素减少, 您可以确保 获得最佳的 驱动器 FET 组合, 从而实现 高效率。 若使用通用 尺寸的零件, 即便设计的要求 完全更改, 也能有很大程度的 设计灵活性。 在我们的设计中, 我选择使用选项 3, 并对每个相位使用 控制器和驱动器 MOSFET。 具体来说, 我将使用 CSD95490 智能功率级, 因为它能 轻松处理, 我们所需的 40A 最大电流, 并且还为过流保护 保留有余量。 由于集成了 电流感应电路, 我们无需再 设计和调节 DCR 或电阻器感应网络, 这样也就不必再 在线路中 布置 6 个 差分对了。 此部件还具备 一些其他功能, 通过这些功能可以 实现故障报告和温度监控, 而无需任何 额外的分立支持电路。 PM 总线遥测 变得更加轻松, 而且我们何必要那么费力劳神呢? 在选择输入 电容器时, 通常可结合使用 陶瓷电容器和铝焊球 电容器。 陶瓷电容器 分布在相位之间, 负责在稳态运行期间 检测直流纹波和 输入电压, 并且还必须 能够满足 RMS 纹波电流要求。 大容量电容器帮助 在大负载瞬态期间 向所有相位提供电荷, 并使输入电压保持在其交流限制范围内。 按照应用手册中的 过程可以计算出, 每个相位需要 两个 22μF 1210 16V X5R 的 陶瓷电容器, 才能满足直流纹波和 RMS 电流要求。 计算大容量电容 不像计算陶瓷电容 一样简单, 我发现最好的方法是 使用应用手册 “参考 10”中所述的步骤。 根据该文档, 我们计算出 需要两个 330 20mΩ 球形电容器来实现 设计中的交流电目标。 再者, 球形电容器 就像一门艺术, 最初设计时 就应该考虑这些值, 然后在进行验证时 再在 PCB 上 对其进行微调。 输出电容也是 同时使用 大容量电容器和 陶瓷电容器实现的, 但是对于 某些应用, 在设计中全部使用 陶瓷电容器也是可能的。 比如这个 高电流性能应用, 其负载阶跃 为 150A, 满足瞬态规格所需的 电容量远远超过 为直流纹波 计算出的量, 这意味着瞬态 将自动无偿为我们 提供其他规格。 使输出电压 符合交流规格 需要计算负载阶跃 和负载释放 所需的电容, 因为这两个 数值 差别很大。 负载阶跃期间, 电感器电流 -- 在本例中为 等效电感器电流, 需要一些时间才能 达到更高的电流值。 曲线之间的 间隙 Qundershoot 是输出电容器 必须向负载 提供的 电荷差, 它会导致 输出电压下冲。 在负载释放方面, 电感器中存储的 过量电荷必须 传输给输出电容器, 因为负载 不再需要那么多电流。 传输给电容器的过量电荷 会导致输出电压过冲。 使用应用手册中的 公式可以计算出 过冲和下冲电荷的 这些值。 有了这些值后, 只需要将 计算出的 电荷除以 输出电压中 允许的电压摆幅, 便可得出达到 瞬态规格 所需的电容值。 这时便到了 直流负载线 再次发挥作用的时候, 它可帮助大幅降低 输出上的电容量。 如果没有 负载线, 输出电压会一直在 规格表上的 ±5V 窗口内摆动, 这样会在输出为 0.9V 时 增加或减少 45mV。 但是如果有 负载线, 即使不考虑交流规格 和输出电压, 输出电压也仍会降低, 降低的电压等于 负载阶跃乘以 负载约束值。 在我们的设计中, 阶跃为 150A, 负载线为 1/2mΩ, 这会为输出带来 额外的 75mV 摆幅。 现在我们可以通过增减 120mV,而不是 45mV 来确定 COUT 大小。 带入这些数值后可以得出, 达到下冲规格 需要 273μF, 达到过冲规格 需要 2.7mF。 在我们继续之前, 有必要了解 为什么过冲结果 比下冲结果 高这么多。 在负载阶跃期间, 负载从输出电容器中 拉出电荷, 而与此同时, 电荷在转换为 新的电流值时 被电感器中存储的 能量替代。 来自电感器的 这股涓流电荷 帮助减少了 输出电压上的下冲。 但是当负载电流 释放到较低值时, 就不会再 损耗电容器电荷, 此时电感器中的 过量电荷会 过度填充电容器, 从而导致输出电压过冲。 由于电感器能量与 电流的平方成正比, 相较于阶跃期间, 发生释放时这些扼流圈中 会存储很多的 多余能量, 因此过冲 通常比下冲 大得多。 在我们的设计中, 我们将混合使用三个 470 6mΩ 球形电容器、 20 47μF 0805 陶瓷电容器 和 25 22μF 0805 陶瓷电容器。 这样总电容 将为 2.9mF, 比我们 计算出的值略高, 这样是为了考虑到 陶瓷电容器的降额, 尽管相比从输入角度 来看,这个问题 并没那么严重。 设计的最后 一部分是 选择与智能功率级 配对的控制器。 我选择的是 TPS53679 双通道多相控制器。 它具备连接 CSD95490 所需的引脚, 并且 DCAP Plus 调制器 针对多相应用 进行过优化。 这款控制器还提供 内置的 PM 总线支持, 可支持我们的设计规格 中的遥测选项, 它还有一些 其他的出色功能, 例如用于选择 效率的可调 相位添加落点以及 使用 TI 的 Fusion GUI 通过 PM 总线 进行全补偿调优。 无需摆弄 RC 盒或 在模拟补偿引脚上 焊接部件。 最后,通过此控制器 可以实现第二个 单相降压稳压器, 其可以用于 处理器 也可能具有的 低电流辅助轨。 本视频结束之前, 我们来快速 对比一下 我们的设计和 低相位数设计。 表中显示的 部分内容是 该设计中 各个相位的 FET 和电感器中 较高的 功率损耗值。 如果相位数 足够低,即使电路板上有 散热器或 空气流动, 电感器和 FET 都会完全 无法使用。 需要完全 从头开始重新设计。 另外,请注意 从六相到单相的 电容差。 2.7mF 对 15.7mF。 这可是巨大的节省。 为了好玩, 我还包含了 没有直流负载线时 计算出的电容数值, 可以看到各种情况之间的差值 以数豪法拉计。 以上就是我们 今天要介绍的所有内容。 非常感谢您的观看, 希望您已充分掌握 相关内容,以便您 顺利开始多相 设计。 单击此处查阅 完整的应用手册, 以深入了解 多相降压。 稍后,我将在更多视频中讨论 如何在实验室中进行测试和多相设计, 敬请关注。 保重。

[音乐播放] 大家好, 我叫 Carmen, 是 TI 的一名 电源应用工程师。 在我的第一个视频中, 我简要地介绍了 什么是多相 降压稳压器 以及它适用于 什么应用。 在本视频中, 我将阐述 为联网 ASIC 的核心电压 供电的六相设计。 再次重申,本视频 遵从 我今年早些时候发布的 新应用手册。 该应用手册 比本视频更详细地 介绍了多相设计。 让我们开始着手 设计吧。 这是本设计 采用的规格, 这些规格旨在模拟 服务器应用中 可能遇到的 通用高功率处理器的 基本要求。 大部分规格 对曾经做过 直流到直流开关或 设计的人来说非常简单明了, 可能有两个 参数例外 -- 直流负载线和 PM 总线。 有了直流负载线, 无论负载上是什么, 降压稳压器本质上 都可以看作一个 固定电阻器分压器, 并可根据情况执行相应操作。 在我们的设计中, 负载为 200A, 输出节点处的 0.9V 标称输出电压将 降低 100mV, 即降至 0.8V。 当负载电流降低时, 输出电压 将相应地升高。 此功能对我们 设计人员来说 有两点好处。 好处一, 处理器功耗 可降低 20 瓦, 从而简化热解决方案中的 散热器设计。 降压稳压器 不会浪费 这 20 瓦功耗。 即是说,根本就不会 从输入电源消耗这 20 瓦。 这是值得注意的一个要点。 直流负载线的 第二点好处在于 我们可以更容易地 满足瞬态响应要求 同时大幅降低 输出电容器的数量。 我们稍后 将在设计中 更深入地了解这一点。 第二个有趣的设计规格 是 PM 总线要求。 PM 总线是指 电源管理总线, 它是与 I²C 非常相近的 行业标准接口。 如今,各种 单相和多相稳压器 都在使用此接口。 利用该总线可以实现 动态输出电压变化、 负载电流和 FET 温度遥测、 故障记录、补偿变化 以及许多其他功能。 它通常用于 服务器应用, 在此类应用中, 操作员需要 将各个稳压器 和整个系统的性能 发挥到极致。 我们可以通过 快速确定所需相位数 来开始设计。 由于最大 电流为 240A, 要使每个相位的 电流不超过 40A,这需要 六个相位。 确定相位 数量后, 我们接下来便可以 选取电感值。 完成此计算 所使用的公式 与通常情况下进行单相设计时 使用的公式相同, 但请务必使用 最大相电流, 而非总设计电流。 我还是在此设计中 使用 600KHz 开关频率, 以便能够在 高效率 和更佳的 瞬态响应之间 实现折中平衡。 至于纹波电流目标, 我们使用 25%。 带入这些 数值后, 得出电感 为 138nH, 所以我们将使用 最接近的常用值 150nH 扼流电感。 接下来, 我们可以开始解决 选择驱动器的问题 并从三个可用选项中 选择一个来为 MOSFET 供电。 选项 1, 完全分立的解决方案, 即对控制器、驱动器和 FET 都使用单独的 IC。 选项 2, 将控制器与驱动器 部分相结合, 但对每个相位使用分立的 FET。 选项 3,则使用控制器 并针对每个相位 搭配打包在一起的驱动器与 FET。 为了将本视频控制在 一天半时长以内, 我们只对每种选项的 优缺点进行简单介绍, 但是,这个话题完全 值得专题讨论。 完全分立的解决方案能够 以低成本实现极高的 设计灵活性, 尤其是使用 通用尺寸的组件时。 如若设计要求有变, 您可以轻松置换 新零件, 只需略微更改 即可将其投入使用。 但是, 它需要 设计人员进行 大量优化工作, 并需特别留意 PCB 布局细节, 才能实现最佳性能。 从空间角度来看, 它也不是 最紧凑的解决方案。 将控制器和驱动器 整合在一起适用于 低相位数设计, 如两相或三相, 但在需要高相位数时 则不太可行。 大多数情况下, 每个相位的布局 并不完全相同, 这可能导致电流不平衡 和其他性能问题。 由于固定驱动器 使得可用的 FET 选择减少, 设计灵活性 也会大打折扣。 使用控制器和集成 栅极驱动器与 FET 的 独立 IC 的解决方案 设计起来最容易, 其紧凑度较高, 但成本也较高。 它是实现最佳 布局的最简易选项。 影响效率和 性能的寄生因素减少, 您可以确保 获得最佳的 驱动器 FET 组合, 从而实现 高效率。 若使用通用 尺寸的零件, 即便设计的要求 完全更改, 也能有很大程度的 设计灵活性。 在我们的设计中, 我选择使用选项 3, 并对每个相位使用 控制器和驱动器 MOSFET。 具体来说, 我将使用 CSD95490 智能功率级, 因为它能 轻松处理, 我们所需的 40A 最大电流, 并且还为过流保护 保留有余量。 由于集成了 电流感应电路, 我们无需再 设计和调节 DCR 或电阻器感应网络, 这样也就不必再 在线路中 布置 6 个 差分对了。 此部件还具备 一些其他功能, 通过这些功能可以 实现故障报告和温度监控, 而无需任何 额外的分立支持电路。 PM 总线遥测 变得更加轻松, 而且我们何必要那么费力劳神呢? 在选择输入 电容器时, 通常可结合使用 陶瓷电容器和铝焊球 电容器。 陶瓷电容器 分布在相位之间, 负责在稳态运行期间 检测直流纹波和 输入电压, 并且还必须 能够满足 RMS 纹波电流要求。 大容量电容器帮助 在大负载瞬态期间 向所有相位提供电荷, 并使输入电压保持在其交流限制范围内。 按照应用手册中的 过程可以计算出, 每个相位需要 两个 22μF 1210 16V X5R 的 陶瓷电容器, 才能满足直流纹波和 RMS 电流要求。 计算大容量电容 不像计算陶瓷电容 一样简单, 我发现最好的方法是 使用应用手册 “参考 10”中所述的步骤。 根据该文档, 我们计算出 需要两个 330 20mΩ 球形电容器来实现 设计中的交流电目标。 再者, 球形电容器 就像一门艺术, 最初设计时 就应该考虑这些值, 然后在进行验证时 再在 PCB 上 对其进行微调。 输出电容也是 同时使用 大容量电容器和 陶瓷电容器实现的, 但是对于 某些应用, 在设计中全部使用 陶瓷电容器也是可能的。 比如这个 高电流性能应用, 其负载阶跃 为 150A, 满足瞬态规格所需的 电容量远远超过 为直流纹波 计算出的量, 这意味着瞬态 将自动无偿为我们 提供其他规格。 使输出电压 符合交流规格 需要计算负载阶跃 和负载释放 所需的电容, 因为这两个 数值 差别很大。 负载阶跃期间, 电感器电流 -- 在本例中为 等效电感器电流, 需要一些时间才能 达到更高的电流值。 曲线之间的 间隙 Qundershoot 是输出电容器 必须向负载 提供的 电荷差, 它会导致 输出电压下冲。 在负载释放方面, 电感器中存储的 过量电荷必须 传输给输出电容器, 因为负载 不再需要那么多电流。 传输给电容器的过量电荷 会导致输出电压过冲。 使用应用手册中的 公式可以计算出 过冲和下冲电荷的 这些值。 有了这些值后, 只需要将 计算出的 电荷除以 输出电压中 允许的电压摆幅, 便可得出达到 瞬态规格 所需的电容值。 这时便到了 直流负载线 再次发挥作用的时候, 它可帮助大幅降低 输出上的电容量。 如果没有 负载线, 输出电压会一直在 规格表上的 ±5V 窗口内摆动, 这样会在输出为 0.9V 时 增加或减少 45mV。 但是如果有 负载线, 即使不考虑交流规格 和输出电压, 输出电压也仍会降低, 降低的电压等于 负载阶跃乘以 负载约束值。 在我们的设计中, 阶跃为 150A, 负载线为 1/2mΩ, 这会为输出带来 额外的 75mV 摆幅。 现在我们可以通过增减 120mV,而不是 45mV 来确定 COUT 大小。 带入这些数值后可以得出, 达到下冲规格 需要 273μF, 达到过冲规格 需要 2.7mF。 在我们继续之前, 有必要了解 为什么过冲结果 比下冲结果 高这么多。 在负载阶跃期间, 负载从输出电容器中 拉出电荷, 而与此同时, 电荷在转换为 新的电流值时 被电感器中存储的 能量替代。 来自电感器的 这股涓流电荷 帮助减少了 输出电压上的下冲。 但是当负载电流 释放到较低值时, 就不会再 损耗电容器电荷, 此时电感器中的 过量电荷会 过度填充电容器, 从而导致输出电压过冲。 由于电感器能量与 电流的平方成正比, 相较于阶跃期间, 发生释放时这些扼流圈中 会存储很多的 多余能量, 因此过冲 通常比下冲 大得多。 在我们的设计中, 我们将混合使用三个 470 6mΩ 球形电容器、 20 47μF 0805 陶瓷电容器 和 25 22μF 0805 陶瓷电容器。 这样总电容 将为 2.9mF, 比我们 计算出的值略高, 这样是为了考虑到 陶瓷电容器的降额, 尽管相比从输入角度 来看,这个问题 并没那么严重。 设计的最后 一部分是 选择与智能功率级 配对的控制器。 我选择的是 TPS53679 双通道多相控制器。 它具备连接 CSD95490 所需的引脚, 并且 DCAP Plus 调制器 针对多相应用 进行过优化。 这款控制器还提供 内置的 PM 总线支持, 可支持我们的设计规格 中的遥测选项, 它还有一些 其他的出色功能, 例如用于选择 效率的可调 相位添加落点以及 使用 TI 的 Fusion GUI 通过 PM 总线 进行全补偿调优。 无需摆弄 RC 盒或 在模拟补偿引脚上 焊接部件。 最后,通过此控制器 可以实现第二个 单相降压稳压器, 其可以用于 处理器 也可能具有的 低电流辅助轨。 本视频结束之前, 我们来快速 对比一下 我们的设计和 低相位数设计。 表中显示的 部分内容是 该设计中 各个相位的 FET 和电感器中 较高的 功率损耗值。 如果相位数 足够低,即使电路板上有 散热器或 空气流动, 电感器和 FET 都会完全 无法使用。 需要完全 从头开始重新设计。 另外,请注意 从六相到单相的 电容差。 2.7mF 对 15.7mF。 这可是巨大的节省。 为了好玩, 我还包含了 没有直流负载线时 计算出的电容数值, 可以看到各种情况之间的差值 以数豪法拉计。 以上就是我们 今天要介绍的所有内容。 非常感谢您的观看, 希望您已充分掌握 相关内容,以便您 顺利开始多相 设计。 单击此处查阅 完整的应用手册, 以深入了解 多相降压。 稍后,我将在更多视频中讨论 如何在实验室中进行测试和多相设计, 敬请关注。 保重。

[音乐播放]

大家好,

我叫 Carmen, 是 TI 的一名

电源应用工程师。

在我的第一个视频中, 我简要地介绍了

什么是多相 降压稳压器

以及它适用于 什么应用。

在本视频中, 我将阐述

为联网 ASIC 的核心电压 供电的六相设计。

再次重申,本视频 遵从

我今年早些时候发布的 新应用手册。

该应用手册 比本视频更详细地

介绍了多相设计。

让我们开始着手 设计吧。

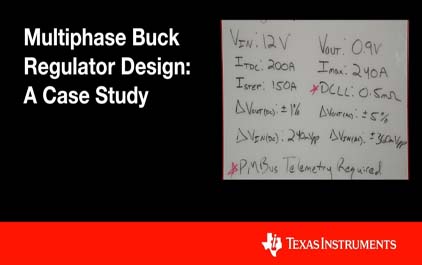

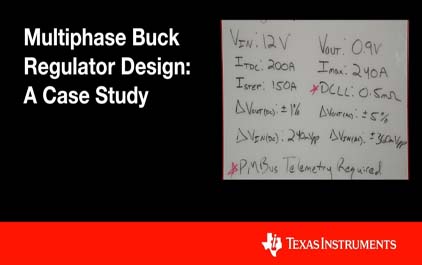

这是本设计 采用的规格,

这些规格旨在模拟 服务器应用中

可能遇到的 通用高功率处理器的

基本要求。

大部分规格 对曾经做过

直流到直流开关或 设计的人来说非常简单明了,

可能有两个 参数例外 --

直流负载线和 PM 总线。

有了直流负载线, 无论负载上是什么,

降压稳压器本质上 都可以看作一个

固定电阻器分压器, 并可根据情况执行相应操作。

在我们的设计中, 负载为 200A,

输出节点处的 0.9V 标称输出电压将

降低 100mV, 即降至 0.8V。

当负载电流降低时, 输出电压

将相应地升高。

此功能对我们 设计人员来说

有两点好处。

好处一, 处理器功耗

可降低 20 瓦, 从而简化热解决方案中的

散热器设计。

降压稳压器 不会浪费

这 20 瓦功耗。

即是说,根本就不会 从输入电源消耗这 20 瓦。

这是值得注意的一个要点。

直流负载线的 第二点好处在于

我们可以更容易地 满足瞬态响应要求

同时大幅降低 输出电容器的数量。

我们稍后 将在设计中

更深入地了解这一点。

第二个有趣的设计规格 是 PM 总线要求。

PM 总线是指 电源管理总线,

它是与 I²C 非常相近的

行业标准接口。

如今,各种 单相和多相稳压器

都在使用此接口。

利用该总线可以实现 动态输出电压变化、

负载电流和 FET 温度遥测、

故障记录、补偿变化 以及许多其他功能。

它通常用于 服务器应用,

在此类应用中, 操作员需要

将各个稳压器 和整个系统的性能

发挥到极致。

我们可以通过 快速确定所需相位数

来开始设计。

由于最大 电流为 240A,

要使每个相位的 电流不超过

40A,这需要 六个相位。

确定相位 数量后,

我们接下来便可以 选取电感值。

完成此计算 所使用的公式

与通常情况下进行单相设计时 使用的公式相同,

但请务必使用 最大相电流,

而非总设计电流。

我还是在此设计中 使用 600KHz 开关频率,

以便能够在 高效率

和更佳的 瞬态响应之间

实现折中平衡。

至于纹波电流目标, 我们使用 25%。

带入这些 数值后,

得出电感 为 138nH,

所以我们将使用 最接近的常用值

150nH 扼流电感。

接下来, 我们可以开始解决

选择驱动器的问题 并从三个可用选项中

选择一个来为 MOSFET 供电。

选项 1, 完全分立的解决方案,

即对控制器、驱动器和 FET 都使用单独的 IC。

选项 2, 将控制器与驱动器

部分相结合, 但对每个相位使用分立的 FET。

选项 3,则使用控制器 并针对每个相位

搭配打包在一起的驱动器与 FET。

为了将本视频控制在 一天半时长以内,

我们只对每种选项的 优缺点进行简单介绍,

但是,这个话题完全 值得专题讨论。

完全分立的解决方案能够 以低成本实现极高的

设计灵活性, 尤其是使用

通用尺寸的组件时。

如若设计要求有变, 您可以轻松置换

新零件, 只需略微更改

即可将其投入使用。

但是, 它需要

设计人员进行 大量优化工作,

并需特别留意 PCB 布局细节,

才能实现最佳性能。

从空间角度来看, 它也不是

最紧凑的解决方案。

将控制器和驱动器 整合在一起适用于

低相位数设计, 如两相或三相,

但在需要高相位数时 则不太可行。

大多数情况下, 每个相位的布局

并不完全相同, 这可能导致电流不平衡

和其他性能问题。

由于固定驱动器 使得可用的 FET 选择减少,

设计灵活性 也会大打折扣。

使用控制器和集成 栅极驱动器与 FET 的

独立 IC 的解决方案 设计起来最容易,

其紧凑度较高, 但成本也较高。

它是实现最佳 布局的最简易选项。

影响效率和 性能的寄生因素减少,

您可以确保 获得最佳的

驱动器 FET 组合, 从而实现

高效率。

若使用通用 尺寸的零件,

即便设计的要求 完全更改,

也能有很大程度的 设计灵活性。

在我们的设计中, 我选择使用选项 3,

并对每个相位使用 控制器和驱动器 MOSFET。

具体来说, 我将使用 CSD95490 智能功率级,

因为它能 轻松处理,

我们所需的 40A 最大电流, 并且还为过流保护

保留有余量。

由于集成了 电流感应电路,

我们无需再 设计和调节 DCR

或电阻器感应网络, 这样也就不必再

在线路中 布置 6 个

差分对了。

此部件还具备 一些其他功能,

通过这些功能可以 实现故障报告和温度监控,

而无需任何 额外的分立支持电路。

PM 总线遥测 变得更加轻松,

而且我们何必要那么费力劳神呢?

在选择输入 电容器时,

通常可结合使用 陶瓷电容器和铝焊球

电容器。

陶瓷电容器 分布在相位之间,

负责在稳态运行期间 检测直流纹波和

输入电压, 并且还必须

能够满足 RMS 纹波电流要求。

大容量电容器帮助 在大负载瞬态期间

向所有相位提供电荷, 并使输入电压保持在其交流限制范围内。

按照应用手册中的 过程可以计算出,

每个相位需要 两个 22μF 1210

16V X5R 的 陶瓷电容器,

才能满足直流纹波和 RMS 电流要求。

计算大容量电容 不像计算陶瓷电容

一样简单, 我发现最好的方法是

使用应用手册 “参考 10”中所述的步骤。

根据该文档, 我们计算出

需要两个 330 20mΩ 球形电容器来实现

设计中的交流电目标。

再者, 球形电容器

就像一门艺术, 最初设计时

就应该考虑这些值, 然后在进行验证时

再在 PCB 上 对其进行微调。

输出电容也是 同时使用

大容量电容器和 陶瓷电容器实现的,

但是对于 某些应用,

在设计中全部使用 陶瓷电容器也是可能的。

比如这个 高电流性能应用,

其负载阶跃 为 150A,

满足瞬态规格所需的 电容量远远超过

为直流纹波 计算出的量,

这意味着瞬态 将自动无偿为我们

提供其他规格。

使输出电压 符合交流规格

需要计算负载阶跃 和负载释放

所需的电容, 因为这两个

数值 差别很大。

负载阶跃期间, 电感器电流 --

在本例中为 等效电感器电流,

需要一些时间才能 达到更高的电流值。

曲线之间的 间隙 Qundershoot

是输出电容器 必须向负载

提供的 电荷差,

它会导致 输出电压下冲。

在负载释放方面, 电感器中存储的

过量电荷必须 传输给输出电容器,

因为负载 不再需要那么多电流。

传输给电容器的过量电荷 会导致输出电压过冲。

使用应用手册中的 公式可以计算出

过冲和下冲电荷的 这些值。

有了这些值后, 只需要将

计算出的 电荷除以

输出电压中 允许的电压摆幅,

便可得出达到 瞬态规格

所需的电容值。

这时便到了 直流负载线

再次发挥作用的时候, 它可帮助大幅降低

输出上的电容量。

如果没有 负载线,

输出电压会一直在 规格表上的 ±5V 窗口内摆动,

这样会在输出为 0.9V 时 增加或减少

45mV。

但是如果有 负载线,

即使不考虑交流规格 和输出电压,

输出电压也仍会降低, 降低的电压等于

负载阶跃乘以 负载约束值。

在我们的设计中, 阶跃为 150A,

负载线为 1/2mΩ, 这会为输出带来

额外的 75mV 摆幅。

现在我们可以通过增减 120mV,而不是 45mV

来确定 COUT 大小。

带入这些数值后可以得出, 达到下冲规格

需要 273μF, 达到过冲规格

需要 2.7mF。

在我们继续之前, 有必要了解

为什么过冲结果 比下冲结果

高这么多。

在负载阶跃期间, 负载从输出电容器中

拉出电荷, 而与此同时,

电荷在转换为 新的电流值时

被电感器中存储的 能量替代。

来自电感器的 这股涓流电荷

帮助减少了 输出电压上的下冲。

但是当负载电流 释放到较低值时,

就不会再 损耗电容器电荷,

此时电感器中的 过量电荷会

过度填充电容器, 从而导致输出电压过冲。

由于电感器能量与 电流的平方成正比,

相较于阶跃期间, 发生释放时这些扼流圈中

会存储很多的 多余能量,

因此过冲 通常比下冲

大得多。

在我们的设计中, 我们将混合使用三个

470 6mΩ 球形电容器、 20 47μF 0805 陶瓷电容器

和 25 22μF 0805 陶瓷电容器。

这样总电容 将为 2.9mF,

比我们 计算出的值略高,

这样是为了考虑到 陶瓷电容器的降额,

尽管相比从输入角度 来看,这个问题

并没那么严重。

设计的最后 一部分是

选择与智能功率级 配对的控制器。

我选择的是 TPS53679 双通道多相控制器。

它具备连接 CSD95490 所需的引脚,

并且 DCAP Plus 调制器 针对多相应用

进行过优化。

这款控制器还提供 内置的 PM 总线支持,

可支持我们的设计规格 中的遥测选项,

它还有一些 其他的出色功能,

例如用于选择 效率的可调

相位添加落点以及 使用 TI 的 Fusion GUI

通过 PM 总线 进行全补偿调优。

无需摆弄 RC 盒或

在模拟补偿引脚上 焊接部件。

最后,通过此控制器 可以实现第二个

单相降压稳压器, 其可以用于

处理器 也可能具有的

低电流辅助轨。

本视频结束之前, 我们来快速

对比一下 我们的设计和

低相位数设计。

表中显示的 部分内容是

该设计中 各个相位的

FET 和电感器中 较高的

功率损耗值。

如果相位数 足够低,即使电路板上有

散热器或 空气流动,

电感器和 FET 都会完全

无法使用。

需要完全 从头开始重新设计。

另外,请注意 从六相到单相的

电容差。

2.7mF 对 15.7mF。

这可是巨大的节省。

为了好玩, 我还包含了

没有直流负载线时 计算出的电容数值,

可以看到各种情况之间的差值 以数豪法拉计。

以上就是我们 今天要介绍的所有内容。

非常感谢您的观看, 希望您已充分掌握

相关内容,以便您 顺利开始多相

设计。

单击此处查阅 完整的应用手册,

以深入了解 多相降压。

稍后,我将在更多视频中讨论 如何在实验室中进行测试和多相设计,

敬请关注。

保重。

[音乐播放] 大家好, 我叫 Carmen, 是 TI 的一名 电源应用工程师。 在我的第一个视频中, 我简要地介绍了 什么是多相 降压稳压器 以及它适用于 什么应用。 在本视频中, 我将阐述 为联网 ASIC 的核心电压 供电的六相设计。 再次重申,本视频 遵从 我今年早些时候发布的 新应用手册。 该应用手册 比本视频更详细地 介绍了多相设计。 让我们开始着手 设计吧。 这是本设计 采用的规格, 这些规格旨在模拟 服务器应用中 可能遇到的 通用高功率处理器的 基本要求。 大部分规格 对曾经做过 直流到直流开关或 设计的人来说非常简单明了, 可能有两个 参数例外 -- 直流负载线和 PM 总线。 有了直流负载线, 无论负载上是什么, 降压稳压器本质上 都可以看作一个 固定电阻器分压器, 并可根据情况执行相应操作。 在我们的设计中, 负载为 200A, 输出节点处的 0.9V 标称输出电压将 降低 100mV, 即降至 0.8V。 当负载电流降低时, 输出电压 将相应地升高。 此功能对我们 设计人员来说 有两点好处。 好处一, 处理器功耗 可降低 20 瓦, 从而简化热解决方案中的 散热器设计。 降压稳压器 不会浪费 这 20 瓦功耗。 即是说,根本就不会 从输入电源消耗这 20 瓦。 这是值得注意的一个要点。 直流负载线的 第二点好处在于 我们可以更容易地 满足瞬态响应要求 同时大幅降低 输出电容器的数量。 我们稍后 将在设计中 更深入地了解这一点。 第二个有趣的设计规格 是 PM 总线要求。 PM 总线是指 电源管理总线, 它是与 I²C 非常相近的 行业标准接口。 如今,各种 单相和多相稳压器 都在使用此接口。 利用该总线可以实现 动态输出电压变化、 负载电流和 FET 温度遥测、 故障记录、补偿变化 以及许多其他功能。 它通常用于 服务器应用, 在此类应用中, 操作员需要 将各个稳压器 和整个系统的性能 发挥到极致。 我们可以通过 快速确定所需相位数 来开始设计。 由于最大 电流为 240A, 要使每个相位的 电流不超过 40A,这需要 六个相位。 确定相位 数量后, 我们接下来便可以 选取电感值。 完成此计算 所使用的公式 与通常情况下进行单相设计时 使用的公式相同, 但请务必使用 最大相电流, 而非总设计电流。 我还是在此设计中 使用 600KHz 开关频率, 以便能够在 高效率 和更佳的 瞬态响应之间 实现折中平衡。 至于纹波电流目标, 我们使用 25%。 带入这些 数值后, 得出电感 为 138nH, 所以我们将使用 最接近的常用值 150nH 扼流电感。 接下来, 我们可以开始解决 选择驱动器的问题 并从三个可用选项中 选择一个来为 MOSFET 供电。 选项 1, 完全分立的解决方案, 即对控制器、驱动器和 FET 都使用单独的 IC。 选项 2, 将控制器与驱动器 部分相结合, 但对每个相位使用分立的 FET。 选项 3,则使用控制器 并针对每个相位 搭配打包在一起的驱动器与 FET。 为了将本视频控制在 一天半时长以内, 我们只对每种选项的 优缺点进行简单介绍, 但是,这个话题完全 值得专题讨论。 完全分立的解决方案能够 以低成本实现极高的 设计灵活性, 尤其是使用 通用尺寸的组件时。 如若设计要求有变, 您可以轻松置换 新零件, 只需略微更改 即可将其投入使用。 但是, 它需要 设计人员进行 大量优化工作, 并需特别留意 PCB 布局细节, 才能实现最佳性能。 从空间角度来看, 它也不是 最紧凑的解决方案。 将控制器和驱动器 整合在一起适用于 低相位数设计, 如两相或三相, 但在需要高相位数时 则不太可行。 大多数情况下, 每个相位的布局 并不完全相同, 这可能导致电流不平衡 和其他性能问题。 由于固定驱动器 使得可用的 FET 选择减少, 设计灵活性 也会大打折扣。 使用控制器和集成 栅极驱动器与 FET 的 独立 IC 的解决方案 设计起来最容易, 其紧凑度较高, 但成本也较高。 它是实现最佳 布局的最简易选项。 影响效率和 性能的寄生因素减少, 您可以确保 获得最佳的 驱动器 FET 组合, 从而实现 高效率。 若使用通用 尺寸的零件, 即便设计的要求 完全更改, 也能有很大程度的 设计灵活性。 在我们的设计中, 我选择使用选项 3, 并对每个相位使用 控制器和驱动器 MOSFET。 具体来说, 我将使用 CSD95490 智能功率级, 因为它能 轻松处理, 我们所需的 40A 最大电流, 并且还为过流保护 保留有余量。 由于集成了 电流感应电路, 我们无需再 设计和调节 DCR 或电阻器感应网络, 这样也就不必再 在线路中 布置 6 个 差分对了。 此部件还具备 一些其他功能, 通过这些功能可以 实现故障报告和温度监控, 而无需任何 额外的分立支持电路。 PM 总线遥测 变得更加轻松, 而且我们何必要那么费力劳神呢? 在选择输入 电容器时, 通常可结合使用 陶瓷电容器和铝焊球 电容器。 陶瓷电容器 分布在相位之间, 负责在稳态运行期间 检测直流纹波和 输入电压, 并且还必须 能够满足 RMS 纹波电流要求。 大容量电容器帮助 在大负载瞬态期间 向所有相位提供电荷, 并使输入电压保持在其交流限制范围内。 按照应用手册中的 过程可以计算出, 每个相位需要 两个 22μF 1210 16V X5R 的 陶瓷电容器, 才能满足直流纹波和 RMS 电流要求。 计算大容量电容 不像计算陶瓷电容 一样简单, 我发现最好的方法是 使用应用手册 “参考 10”中所述的步骤。 根据该文档, 我们计算出 需要两个 330 20mΩ 球形电容器来实现 设计中的交流电目标。 再者, 球形电容器 就像一门艺术, 最初设计时 就应该考虑这些值, 然后在进行验证时 再在 PCB 上 对其进行微调。 输出电容也是 同时使用 大容量电容器和 陶瓷电容器实现的, 但是对于 某些应用, 在设计中全部使用 陶瓷电容器也是可能的。 比如这个 高电流性能应用, 其负载阶跃 为 150A, 满足瞬态规格所需的 电容量远远超过 为直流纹波 计算出的量, 这意味着瞬态 将自动无偿为我们 提供其他规格。 使输出电压 符合交流规格 需要计算负载阶跃 和负载释放 所需的电容, 因为这两个 数值 差别很大。 负载阶跃期间, 电感器电流 -- 在本例中为 等效电感器电流, 需要一些时间才能 达到更高的电流值。 曲线之间的 间隙 Qundershoot 是输出电容器 必须向负载 提供的 电荷差, 它会导致 输出电压下冲。 在负载释放方面, 电感器中存储的 过量电荷必须 传输给输出电容器, 因为负载 不再需要那么多电流。 传输给电容器的过量电荷 会导致输出电压过冲。 使用应用手册中的 公式可以计算出 过冲和下冲电荷的 这些值。 有了这些值后, 只需要将 计算出的 电荷除以 输出电压中 允许的电压摆幅, 便可得出达到 瞬态规格 所需的电容值。 这时便到了 直流负载线 再次发挥作用的时候, 它可帮助大幅降低 输出上的电容量。 如果没有 负载线, 输出电压会一直在 规格表上的 ±5V 窗口内摆动, 这样会在输出为 0.9V 时 增加或减少 45mV。 但是如果有 负载线, 即使不考虑交流规格 和输出电压, 输出电压也仍会降低, 降低的电压等于 负载阶跃乘以 负载约束值。 在我们的设计中, 阶跃为 150A, 负载线为 1/2mΩ, 这会为输出带来 额外的 75mV 摆幅。 现在我们可以通过增减 120mV,而不是 45mV 来确定 COUT 大小。 带入这些数值后可以得出, 达到下冲规格 需要 273μF, 达到过冲规格 需要 2.7mF。 在我们继续之前, 有必要了解 为什么过冲结果 比下冲结果 高这么多。 在负载阶跃期间, 负载从输出电容器中 拉出电荷, 而与此同时, 电荷在转换为 新的电流值时 被电感器中存储的 能量替代。 来自电感器的 这股涓流电荷 帮助减少了 输出电压上的下冲。 但是当负载电流 释放到较低值时, 就不会再 损耗电容器电荷, 此时电感器中的 过量电荷会 过度填充电容器, 从而导致输出电压过冲。 由于电感器能量与 电流的平方成正比, 相较于阶跃期间, 发生释放时这些扼流圈中 会存储很多的 多余能量, 因此过冲 通常比下冲 大得多。 在我们的设计中, 我们将混合使用三个 470 6mΩ 球形电容器、 20 47μF 0805 陶瓷电容器 和 25 22μF 0805 陶瓷电容器。 这样总电容 将为 2.9mF, 比我们 计算出的值略高, 这样是为了考虑到 陶瓷电容器的降额, 尽管相比从输入角度 来看,这个问题 并没那么严重。 设计的最后 一部分是 选择与智能功率级 配对的控制器。 我选择的是 TPS53679 双通道多相控制器。 它具备连接 CSD95490 所需的引脚, 并且 DCAP Plus 调制器 针对多相应用 进行过优化。 这款控制器还提供 内置的 PM 总线支持, 可支持我们的设计规格 中的遥测选项, 它还有一些 其他的出色功能, 例如用于选择 效率的可调 相位添加落点以及 使用 TI 的 Fusion GUI 通过 PM 总线 进行全补偿调优。 无需摆弄 RC 盒或 在模拟补偿引脚上 焊接部件。 最后,通过此控制器 可以实现第二个 单相降压稳压器, 其可以用于 处理器 也可能具有的 低电流辅助轨。 本视频结束之前, 我们来快速 对比一下 我们的设计和 低相位数设计。 表中显示的 部分内容是 该设计中 各个相位的 FET 和电感器中 较高的 功率损耗值。 如果相位数 足够低,即使电路板上有 散热器或 空气流动, 电感器和 FET 都会完全 无法使用。 需要完全 从头开始重新设计。 另外,请注意 从六相到单相的 电容差。 2.7mF 对 15.7mF。 这可是巨大的节省。 为了好玩, 我还包含了 没有直流负载线时 计算出的电容数值, 可以看到各种情况之间的差值 以数豪法拉计。 以上就是我们 今天要介绍的所有内容。 非常感谢您的观看, 希望您已充分掌握 相关内容,以便您 顺利开始多相 设计。 单击此处查阅 完整的应用手册, 以深入了解 多相降压。 稍后,我将在更多视频中讨论 如何在实验室中进行测试和多相设计, 敬请关注。 保重。

[音乐播放]

大家好,

我叫 Carmen, 是 TI 的一名

电源应用工程师。

在我的第一个视频中, 我简要地介绍了

什么是多相 降压稳压器

以及它适用于 什么应用。

在本视频中, 我将阐述

为联网 ASIC 的核心电压 供电的六相设计。

再次重申,本视频 遵从

我今年早些时候发布的 新应用手册。

该应用手册 比本视频更详细地

介绍了多相设计。

让我们开始着手 设计吧。

这是本设计 采用的规格,

这些规格旨在模拟 服务器应用中

可能遇到的 通用高功率处理器的

基本要求。

大部分规格 对曾经做过

直流到直流开关或 设计的人来说非常简单明了,

可能有两个 参数例外 --

直流负载线和 PM 总线。

有了直流负载线, 无论负载上是什么,

降压稳压器本质上 都可以看作一个

固定电阻器分压器, 并可根据情况执行相应操作。

在我们的设计中, 负载为 200A,

输出节点处的 0.9V 标称输出电压将

降低 100mV, 即降至 0.8V。

当负载电流降低时, 输出电压

将相应地升高。

此功能对我们 设计人员来说

有两点好处。

好处一, 处理器功耗

可降低 20 瓦, 从而简化热解决方案中的

散热器设计。

降压稳压器 不会浪费

这 20 瓦功耗。

即是说,根本就不会 从输入电源消耗这 20 瓦。

这是值得注意的一个要点。

直流负载线的 第二点好处在于

我们可以更容易地 满足瞬态响应要求

同时大幅降低 输出电容器的数量。

我们稍后 将在设计中

更深入地了解这一点。

第二个有趣的设计规格 是 PM 总线要求。

PM 总线是指 电源管理总线,

它是与 I²C 非常相近的

行业标准接口。

如今,各种 单相和多相稳压器

都在使用此接口。

利用该总线可以实现 动态输出电压变化、

负载电流和 FET 温度遥测、

故障记录、补偿变化 以及许多其他功能。

它通常用于 服务器应用,

在此类应用中, 操作员需要

将各个稳压器 和整个系统的性能

发挥到极致。

我们可以通过 快速确定所需相位数

来开始设计。

由于最大 电流为 240A,

要使每个相位的 电流不超过

40A,这需要 六个相位。

确定相位 数量后,

我们接下来便可以 选取电感值。

完成此计算 所使用的公式

与通常情况下进行单相设计时 使用的公式相同,

但请务必使用 最大相电流,

而非总设计电流。

我还是在此设计中 使用 600KHz 开关频率,

以便能够在 高效率

和更佳的 瞬态响应之间

实现折中平衡。

至于纹波电流目标, 我们使用 25%。

带入这些 数值后,

得出电感 为 138nH,

所以我们将使用 最接近的常用值

150nH 扼流电感。

接下来, 我们可以开始解决

选择驱动器的问题 并从三个可用选项中

选择一个来为 MOSFET 供电。

选项 1, 完全分立的解决方案,

即对控制器、驱动器和 FET 都使用单独的 IC。

选项 2, 将控制器与驱动器

部分相结合, 但对每个相位使用分立的 FET。

选项 3,则使用控制器 并针对每个相位

搭配打包在一起的驱动器与 FET。

为了将本视频控制在 一天半时长以内,

我们只对每种选项的 优缺点进行简单介绍,

但是,这个话题完全 值得专题讨论。

完全分立的解决方案能够 以低成本实现极高的

设计灵活性, 尤其是使用

通用尺寸的组件时。

如若设计要求有变, 您可以轻松置换

新零件, 只需略微更改

即可将其投入使用。

但是, 它需要

设计人员进行 大量优化工作,

并需特别留意 PCB 布局细节,

才能实现最佳性能。

从空间角度来看, 它也不是

最紧凑的解决方案。

将控制器和驱动器 整合在一起适用于

低相位数设计, 如两相或三相,

但在需要高相位数时 则不太可行。

大多数情况下, 每个相位的布局

并不完全相同, 这可能导致电流不平衡

和其他性能问题。

由于固定驱动器 使得可用的 FET 选择减少,

设计灵活性 也会大打折扣。

使用控制器和集成 栅极驱动器与 FET 的

独立 IC 的解决方案 设计起来最容易,

其紧凑度较高, 但成本也较高。

它是实现最佳 布局的最简易选项。

影响效率和 性能的寄生因素减少,

您可以确保 获得最佳的

驱动器 FET 组合, 从而实现

高效率。

若使用通用 尺寸的零件,

即便设计的要求 完全更改,

也能有很大程度的 设计灵活性。

在我们的设计中, 我选择使用选项 3,

并对每个相位使用 控制器和驱动器 MOSFET。

具体来说, 我将使用 CSD95490 智能功率级,

因为它能 轻松处理,

我们所需的 40A 最大电流, 并且还为过流保护

保留有余量。

由于集成了 电流感应电路,

我们无需再 设计和调节 DCR

或电阻器感应网络, 这样也就不必再

在线路中 布置 6 个

差分对了。

此部件还具备 一些其他功能,

通过这些功能可以 实现故障报告和温度监控,

而无需任何 额外的分立支持电路。

PM 总线遥测 变得更加轻松,

而且我们何必要那么费力劳神呢?

在选择输入 电容器时,

通常可结合使用 陶瓷电容器和铝焊球

电容器。

陶瓷电容器 分布在相位之间,

负责在稳态运行期间 检测直流纹波和

输入电压, 并且还必须

能够满足 RMS 纹波电流要求。

大容量电容器帮助 在大负载瞬态期间

向所有相位提供电荷, 并使输入电压保持在其交流限制范围内。

按照应用手册中的 过程可以计算出,

每个相位需要 两个 22μF 1210

16V X5R 的 陶瓷电容器,

才能满足直流纹波和 RMS 电流要求。

计算大容量电容 不像计算陶瓷电容

一样简单, 我发现最好的方法是

使用应用手册 “参考 10”中所述的步骤。

根据该文档, 我们计算出

需要两个 330 20mΩ 球形电容器来实现

设计中的交流电目标。

再者, 球形电容器

就像一门艺术, 最初设计时

就应该考虑这些值, 然后在进行验证时

再在 PCB 上 对其进行微调。

输出电容也是 同时使用

大容量电容器和 陶瓷电容器实现的,

但是对于 某些应用,

在设计中全部使用 陶瓷电容器也是可能的。

比如这个 高电流性能应用,

其负载阶跃 为 150A,

满足瞬态规格所需的 电容量远远超过

为直流纹波 计算出的量,

这意味着瞬态 将自动无偿为我们

提供其他规格。

使输出电压 符合交流规格

需要计算负载阶跃 和负载释放

所需的电容, 因为这两个

数值 差别很大。

负载阶跃期间, 电感器电流 --

在本例中为 等效电感器电流,

需要一些时间才能 达到更高的电流值。

曲线之间的 间隙 Qundershoot

是输出电容器 必须向负载

提供的 电荷差,

它会导致 输出电压下冲。

在负载释放方面, 电感器中存储的

过量电荷必须 传输给输出电容器,

因为负载 不再需要那么多电流。

传输给电容器的过量电荷 会导致输出电压过冲。

使用应用手册中的 公式可以计算出

过冲和下冲电荷的 这些值。

有了这些值后, 只需要将

计算出的 电荷除以

输出电压中 允许的电压摆幅,

便可得出达到 瞬态规格

所需的电容值。

这时便到了 直流负载线

再次发挥作用的时候, 它可帮助大幅降低

输出上的电容量。

如果没有 负载线,

输出电压会一直在 规格表上的 ±5V 窗口内摆动,

这样会在输出为 0.9V 时 增加或减少

45mV。

但是如果有 负载线,

即使不考虑交流规格 和输出电压,

输出电压也仍会降低, 降低的电压等于

负载阶跃乘以 负载约束值。

在我们的设计中, 阶跃为 150A,

负载线为 1/2mΩ, 这会为输出带来

额外的 75mV 摆幅。

现在我们可以通过增减 120mV,而不是 45mV

来确定 COUT 大小。

带入这些数值后可以得出, 达到下冲规格

需要 273μF, 达到过冲规格

需要 2.7mF。

在我们继续之前, 有必要了解

为什么过冲结果 比下冲结果

高这么多。

在负载阶跃期间, 负载从输出电容器中

拉出电荷, 而与此同时,

电荷在转换为 新的电流值时

被电感器中存储的 能量替代。

来自电感器的 这股涓流电荷

帮助减少了 输出电压上的下冲。

但是当负载电流 释放到较低值时,

就不会再 损耗电容器电荷,

此时电感器中的 过量电荷会

过度填充电容器, 从而导致输出电压过冲。

由于电感器能量与 电流的平方成正比,

相较于阶跃期间, 发生释放时这些扼流圈中

会存储很多的 多余能量,

因此过冲 通常比下冲

大得多。

在我们的设计中, 我们将混合使用三个

470 6mΩ 球形电容器、 20 47μF 0805 陶瓷电容器

和 25 22μF 0805 陶瓷电容器。

这样总电容 将为 2.9mF,

比我们 计算出的值略高,

这样是为了考虑到 陶瓷电容器的降额,

尽管相比从输入角度 来看,这个问题

并没那么严重。

设计的最后 一部分是

选择与智能功率级 配对的控制器。

我选择的是 TPS53679 双通道多相控制器。

它具备连接 CSD95490 所需的引脚,

并且 DCAP Plus 调制器 针对多相应用

进行过优化。

这款控制器还提供 内置的 PM 总线支持,

可支持我们的设计规格 中的遥测选项,

它还有一些 其他的出色功能,

例如用于选择 效率的可调

相位添加落点以及 使用 TI 的 Fusion GUI

通过 PM 总线 进行全补偿调优。

无需摆弄 RC 盒或

在模拟补偿引脚上 焊接部件。

最后,通过此控制器 可以实现第二个

单相降压稳压器, 其可以用于

处理器 也可能具有的

低电流辅助轨。

本视频结束之前, 我们来快速

对比一下 我们的设计和

低相位数设计。

表中显示的 部分内容是

该设计中 各个相位的

FET 和电感器中 较高的

功率损耗值。

如果相位数 足够低,即使电路板上有

散热器或 空气流动,

电感器和 FET 都会完全

无法使用。

需要完全 从头开始重新设计。

另外,请注意 从六相到单相的

电容差。

2.7mF 对 15.7mF。

这可是巨大的节省。

为了好玩, 我还包含了

没有直流负载线时 计算出的电容数值,

可以看到各种情况之间的差值 以数豪法拉计。

以上就是我们 今天要介绍的所有内容。

非常感谢您的观看, 希望您已充分掌握

相关内容,以便您 顺利开始多相

设计。

单击此处查阅 完整的应用手册,

以深入了解 多相降压。

稍后,我将在更多视频中讨论 如何在实验室中进行测试和多相设计,

敬请关注。

保重。

手机看

扫码用手机观看

-

未学习 多相降压稳压器设计:案例研究

未学习 多相降压稳压器设计:案例研究

00:10:28

播放中

视频简介

视频简介

多相降压稳压器设计:案例研究

所属课程:多相降压稳压器设计:案例研究

发布时间:2019.03.11

视频集数:1

本节视频时长:00:10:28

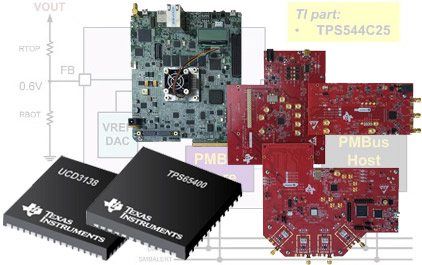

该视频基于前一视频中介绍的多相降压设计的基础知识。 完成了用于网络ASIC的高功率六相稳压器的纸张设计,同时讨论了诸如性能,成本和集成等各种设计决策的权衡。