数字电源 IC

最新课程

- LP-MSPM0G3507 按键输入基础:基于计时器的短按检测

- MSPM0G 系列 MCU 时钟配置:在 LED 闪烁的情况下动手操作

- Code Composer Studio™ v20 入门

- 双 DMA 正弦波环回:在 MSPM0G 上实现从 DAC 生成到 ADC 捕捉

- MSPM0G3507 动态 CRC 配置和实时验证

- 视频系列:tiarmclang 编译器

- 汽车应用中的 Jacinto™ 7 处理器

- 可以在 2 分钟内实现无线基础设施应用

- TI 超声成像系统电源方案介绍

- TI 连续血糖监测(CGM)方案介绍

热门课程

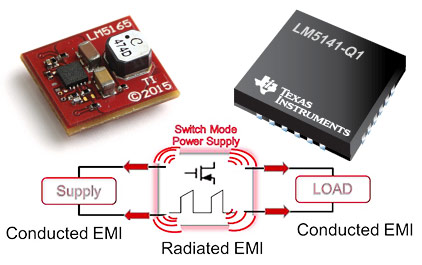

工业及汽车系统的低EMI电源变换器设计(五)通过控制开关点的Slew Rate有效降低EMI

欢迎收看工业及汽车系统的

低 EMI 电源变换器设计第五讲

通过控制开关点的 slew rate

有效降低 EMI

在这一讲中

我们来看看如何才能做好

一个低 EMI 的 DCDC

这是个带有 EMI 滤波器的

buck 电路板

关于 EMI 滤波器的设计

我们将会在后面的章节中讨论

我们来看看

如果 DCDC 的输入纹波的峰峰值为9mV

经过 EMI 滤波器后

峰峰值降为140微伏

而且如果输出的电压纹波也足够地小

那么是否就意味着我们的 DCDC

可以通过 EMI 测试呢

其实还不一定

原因是输入输出的纹波噪声

只是其中的两个因素

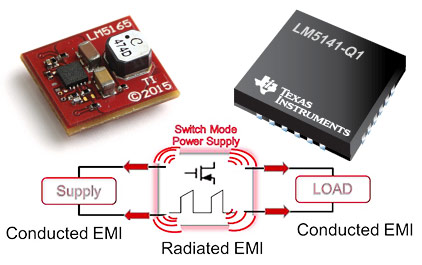

而更为关键的噪声源实际上是在开关节点上

这是我们熟悉的开关节点的波形

它是一个矩形波

高度为输入电压

也就是说假如你的 DCDC 的

输入电压为 12V

输入电压纹波为 12mV

那么开关节点的波形就是

一个高度为 12V 的矩形波

为输入纹波的一千倍

由此可见这么大的一个噪声源

是不可以被忽略的

不仅如此

矩形波还包含无数的高频谐波分量

比起输入纹波

更难被输入 EMI 滤波器所滤除

而且这也不是理想的矩形波

开关的初始时刻会有很多的

比开关频率更为高频的过冲尖峰

这些高达几十兆的高频信号

不容易被 EMI 滤波器滤除

会直接通过电场和磁场干扰周围的电路

同时它本身也作为一个天线

向外辐射高频信号

所以我们不希望看到过多的导通尖峰

我们不希望过快的开关速度

那么这些尖峰究竟是如何产生的呢

要想搞清楚这个问题

首先需要明白这是由于

实际电路中存在寄生的电感和电容所导致的

我们来看看实际电路中上管导通的情况

上管导通之前

电感电流是通过下管流经电感到输出端的

这时上管保持关闭

上管的寄生电感中也没有电流

当上管导通时

电感电流改为从 Vin 端经上管过来

由于上管中寄生电感的电流不能突变

上管的近端的电压会被电感电流

在极短的时间内拉得很低

这样就会在寄生电感的两端

建立一个较大的压差

由于寄生电感一般在 nH 的量级

所以这个压差会在寄生电感上

产生比输出电流大很多的电流

正是这个电流在上管的近端

产生了大的电压尖峰

通过上管表现在开关节点上

要想抑制这个尖峰电压

就必须要减小寄生电感和

寄生电感上的峰值电流

我们刚刚提到是

由于寄生电感的电流不能突变

才导致了尖峰电压的

那么只要上管导通速度足够地慢

它就不认为我们的电流是突变的

它就能跟得上

也就不会有尖峰电压了

明白了尖峰电压产生的原理

我们想控制它就相对容易了

如左图所示

我们可以选择不同的上拉电阻和

下拉电阻来调整上管的开关速度

从而控制开关节点的 slew rate

需要特别指出的是

一般的控制 IC 只有一个栅极的控制引脚

而我们的这款控制 IC

则可以分别控制上升和下降的斜率

用起来比较方便

这里是一个具体的测试结果

所用的 IC 为 LM5140

工作频率为 2.2MHz

我们可以清楚地看到

在没有控制开关节点 slew rate 的

EMI 峰峰值为 59dBμV

而加入了开关节点 slew rate 控制的

EMI 测试结果则为 39dBμV

有 20dB 的改善

有 20dB 的改善

可见控制开关节点的 slew rate

对于改善 EMI 效果是非常明显的

这一讲就讲到这,谢谢

-

未学习 工业及汽车系统的低EMI电源变换器设计(一)课程概览

未学习 工业及汽车系统的低EMI电源变换器设计(一)课程概览

-

未学习 工业及汽车系统的低EMI电源变换器设计(二)工业及汽车运用DCDC的主要特点

未学习 工业及汽车系统的低EMI电源变换器设计(二)工业及汽车运用DCDC的主要特点

-

未学习 工业及汽车系统的低EMI电源变换器设计(三)降低开关电源EMI干扰的方法

未学习 工业及汽车系统的低EMI电源变换器设计(三)降低开关电源EMI干扰的方法

-

未学习 工业及汽车系统的低EMI电源变换器设计(四)通过优化PCB layout 有效降低EMI

未学习 工业及汽车系统的低EMI电源变换器设计(四)通过优化PCB layout 有效降低EMI

-

未学习 工业及汽车系统的低EMI电源变换器设计(五)通过控制开关点的Slew Rate有效降低EMI

未学习 工业及汽车系统的低EMI电源变换器设计(五)通过控制开关点的Slew Rate有效降低EMI

-

未学习 工业及汽车系统的低EMI电源变换器设计(六)通过频率抖动有效降低EMI

未学习 工业及汽车系统的低EMI电源变换器设计(六)通过频率抖动有效降低EMI

-

未学习 工业及汽车系统的低EMI电源变换器设计(七)通过增加EMI 滤波器有效降低EMI

未学习 工业及汽车系统的低EMI电源变换器设计(七)通过增加EMI 滤波器有效降低EMI

-

未学习 工业及汽车系统的低EMI电源变换器设计(八)— EMI 优化技巧小结

未学习 工业及汽车系统的低EMI电源变换器设计(八)— EMI 优化技巧小结