锂离子电池充电简介

Loading the player...

将在30s后自动为您播放下一课程

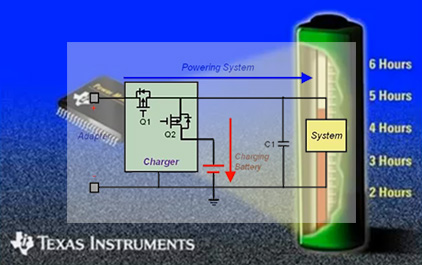

大家好,欢迎学习 “德州仪器 电池管理简介”课程。 这是一个系列课程, 分为五个部分, 涵盖了电池技术的 一些主要特点, 特别是适用于 锂离子电池应用的 电池管理 电子产品。 每个模块大约需要 15 到 20 分钟的时间。 在系列课程的 第 3 部分, 我们将介绍锂离子 电池的 基本充电方法 以及您可以 选择哪些 类型的 充电 IC。 由于长久以来,锂离子电池 已得到广泛应用, 市面上有非常多的 充电 IC 器件可供选择。 有时您难免 会感到无从选择。 例如,大多数单节 锂离子系统 要充电至最高 4.2V, 但最大电流介于 几百毫安 到几安培不等。 那么,为什么会存在 如此多规格大同小异的 不同充电器件呢? 今天,我们将讨论除了 电压和电流以外,还有 哪些参数可以帮助 您缩小选择范围, 以便为您的应用 找到正确的 充电器。 我们首先将介绍 锂离子的充电模式, 然后看看介于 线性充电器 与开关充电器之间的 折中方案, 并了解电源路径 系统的要求,最后 介绍在独立式硬件 解决方案与 微控制器主机控制的 智能充电器之间, 该如何做出选择。 教材范例中的一个 图示说明了 锂离子电池的充电方法。 这种充电模式 被称为 CCCV, 意思是“恒流、 恒压”。 当电池的 电压低时, 会为电池输送固定的 恒定电流, 直到电压 达到 4.2V 为止。 这时,系统会从 恒流模式 切换到恒压模式。 电池电压 决不允许 超过 4.2V,这意味着 电流会逐渐 降低或变小, 直到接近于零。 如果电池的电压为 4.2V 且未施加任何电流, 则视为已经充满电。 在这幅图中,蓝线表示 所施加的充电电流。 灰线表示 电池电压, 红色曲线代表 电池的总容量。 说到更加 实用的实施方法, 请注意,这种算法 额外增加了几个步骤。 主要区别在于, 我们补充了几条 有助于防止电池在某些 故障状况下被滥用的 注意事项。 例如,如果电池 短路或者存在缺陷, 我们不会简单为电池 输送最大电流了事, 因为那样可能会导致 电池受到更大的损坏。 因此,当电压非常低时,我们 只会施加很小的测试电流 以唤醒电池, 从而防止电池的内部安全 开关跳闸。 当电池的电压非常低 但并不为零时,例如 介于 2.0V 到 3.0V 之间,我们 会施加预充电电流, 此电流通常很小, 只有正常快速充电 电流的十分之一 或二十分之一。 当电池的电压 超过 3.0V 时, 就能以最快的速率 对电池充电, 这时,曲线 会呈现 我们刚才看到的理想形状。 最后,对于 真实的电池, 我们不会让 电流无限变小。 当电池可以保持 4.2V 的电压和相对 较低但不为零的电流, 即约为快速充电电流的 十分之一时, 我们适时 停止充电。 这时,电池电压 通常会降到 较低的水平 ——例如 4.16V 或 4.17V。 最后,我们来看一下 实际充电器芯片的 数据表中提供的 参考数据。 这里显示了我们 刚刚提到的预充电 电流和收尾电流 限制终止情况, 以及为了以防万一而需要 执行的热调节步骤。 当电池电压大大 低于输入源时, 可能会使用最大的 充电电流进行充电, 因此可能导致 IC 中的电源开关过热。 这时,我们要 做的是允许 电流尽可能增大, 但不能超过 允许的最高模温。 随着电池电压 小幅升高, 且充电 电源电压(例如 输入 5.5V) 与电池电压 (例如 3.4V) 之间存在差异, 我们可以让电流 达到其最高水平, 并进入恒流 快速充电阶段。 最后,从这一阶段 开始,另一个 可能不太明确的 细节是, 充电过程中的 大多数阶段都 有它们各自的 时间限制。 因此,在某些情况下,例如电池处于 预充电阶段的时间 超过 30 分钟时, 我们会停止充电 并声明出现了故障状况。 这是因为即使 持续施加电流, 电池电压也没有 升高,因此可能是 存在内部缺陷, 例如电池短路。 需要指出的 另一点是, 整个充电过程 会根据电池的温度 导通或断开。 如果电池温度过低 (通常低于 0 摄氏度) 或过热(高于 45 摄氏度),将会 禁用充电。 大多数充电器都利用 某种形式的温度传感器输入 来监控电池组 的温度,或者至少 使用内部温度传感器来 估计电池组的温度。 在某些器件中, 还会实施更加 复杂的多级 充电方案。 这些数据展示了 需要考虑的 其他事项,尤其是 对于采用 嵌入式电池的器件。 对于这些器件,当 电池老化失效时, 器件就无法再使用了, 因为电池是不可 更换的。 所有可充电电池 都具有有限的 充放电次数, 这些数据表明了 由于电池充电到 各种稍稍不同的 峰值电压,其性能 会如何逐周期 下降。 您可以看到, 在这块电池 最初的周期中, 充电到 略高的电压 会得到 更高的 单周期电量, 但只会存在一小段时间。 当电池的充电电压 比推荐的 4.2V 最高电压 还要高 50mV 或 100mV 时, 由于每个周期 都会略微过度 充电,因此电池的 老化速度会大大加快。 有些采用嵌入式 电池的器件会特意 让电池充电 不足,目的是 最大限度延长电池的使用寿命。 现在,我们已经了解了 有关充电算法 实践方面的 一些详细信息, 那么我们应该如何 实施充电系统呢? 和处理任何电源 设计问题一样, 我们要从电压 和电流入手。 在本例中,这 意味着我们 需要拥有一个具有 4.2V 电压和 几百毫安乃至 几安培电流的充电器。 还是和处理其他所有 电源设计问题一样, 如果我们在使用 相对较低的电流并 需要一个简单的 低成本解决方案, 可以考虑 使用线性稳压器。 但如果要输送 更高的电流,也就是 为更大容量的电池 充电,那么我们可能 需要使用开关 模式充电器, 以实现最高的效率 并最大限度减少热量。 我们选择开关模式 充电器的 典型阈值为, 需要 1A 左右的 充电电流。 当然,这一切的前提是, 用于为电池充电的 输入源的电压 要高于电池的 电压。 适用于单节锂离子 电池应用的典型 方案是使用 5V 的电源 为电池充电。 下面举例说明了 使用开关模式 充电器的优势, 尽管这种 充电器提供的电流 比较小。 考虑使用输出 可以限制为 500mA 的 USB 端口 充电电源。 如果电池的 容量为 1000 毫安时, 若可以使用电流为 1A 的电源,我们在理论上 可以达到最高 1A 的充电速率。 但如果 USB 端口具有 电流限制,就达不到这一速率。 如果使用线性 充电器,我们 会受到电源电流的限制, 只能以 500mA 的速率 对电池充电。 但如果使用高效的 [? 降压 ?] 转换器, 我们可以在电池的 大多数充电周期内 使用 600mA 到 700 mA 的电流对电池充电, 这样可以尽可能 加快充电速度。 现在,我们来了解一下 这种架构的另一面。 这里显示了一个内置到 便携式器件中 进行充电的电池的 基本互连结构, 与之相对的是需要从 器件上取下 才可充电的电池。 此器件通常是一个 小型摄影机或电动工具。 在这种情况下,可以 尝试在连接 直流电源之后 让产品运行。 您可以在对电池 充电的同时 让设备运行。 在这种情况下,如果 同时连接了充电器 输出、电池端子 和系统输入, 这种架构 可能会受到 一些限制, 主要是在 电池进行 深度放电甚至 存在缺陷时。 在这种情况下, 即使连接了 外部电源,也可能 无法对系统通电。 因此,如果对产品的电池 进行深度放电, 那么即使插上充电器, 显然也不会发生 任何事情,因为 系统无法通电, 这时最终用户会 认为整个系统已经崩溃。 同样,对于采用 可拆卸电池的产品, 可以将有缺陷的 电池取下,重新更换 一个电池组。 但如果电池 嵌入在设备内, 若电池出现缺陷, 整个产品将 无法使用。 因此,要解决这一问题, 办法非常简单。 只需要增加一个开关。 因此,除了用于从外部 电源输入电流的 高侧路径元件 Q1 以外,我们还 在系统节点与 电池本身之间 增加了一个开关。 这样,就可以在必要时 使用这个开关将 电池与系统分离。 例如,如果对电池 进行了深度放电, 并将电池插入到 一个外部适配器中, 我们可以将电压 非常低的电池与 系统隔离,并从 外部电源供电, 然后采取任何必要的措施, 例如对电池进行 预充电,直到电池 具有足够的电量 可分享系统节点为止。 这种方法还 允许充电器 独立监控为 电池本身提供的 充电电流以及 从适配器获取的 总电流,以检查是否 存在任何故障状况。 对于电池充电器架构, 我们要介绍的 最后一个方面是, 我们需要使用独立的 硬件解决方案,还是 由软件控制的充电器 解决方案。 对于独立的器件, 例如这里显示的 BQ2407x 系列, 实施过程 相对简单一些。 可通过为 R1、R2 和 R3 选择适当的值来设定 一些关键的 充电算法参数, 例如终止计时器、 峰值系统电流限制 和峰值电池 充电电流 限制。 此外,从 USB 电源 充电时,可以使用一个 简单的逻辑高-低输入 来驱动器件以及 设置不同的 固定电流限制 阈值。 由于这些器件具有 内部电源路径 FET, 因此每当连接了 外部电源时,系统 都可以通过电量 耗尽的电池启动。 使用由软件或主机 控制的充电器时, 可以实现更高的 精密度和功能灵活性。 在这种情况下, 充电器 IC 会 执行所有与电池 充电相关的必要 电源转换和 状态监控功能, 但会通过 I²C 端口从系统主机 处理器接收 具体的控制 参数。 此器件中定义了 一组特定的 I²C 寄存器, 它们可以调节 充电电流、峰值 电压、计时器设置 和为主机系统提供的 状态反馈。 为此,尽管需要在 系统层面使用 其他软件和进行 额外投资, 但也可以在需要 能够轻松适应各种 电池类型的系统中 实现最高的灵活性, 还可以提供 有关充电过程 状态甚至电池 状况的更多 信息。 总之,我希望 这部分内容 解释清楚了您可能 听说过或在各种 数据表中看到过的一些 电池充电器术语。 确定您的 充电器所需的 电压和电流 之后,您就可以 考虑需要使用 线性充电器 还是开关 模式充电器、 电源路径功能 是否有利于 您的应用,以及适合 使用独立式硬件 充电器还是由软件 控制的充电器。 和大多数工程问题 一样,在选择和设计 电池充电器 电路时,需要在 成本、简易性 和性能 要求方面进行平衡。 288

大家好,欢迎学习 “德州仪器 电池管理简介”课程。 这是一个系列课程, 分为五个部分, 涵盖了电池技术的 一些主要特点, 特别是适用于 锂离子电池应用的 电池管理 电子产品。 每个模块大约需要 15 到 20 分钟的时间。 在系列课程的 第 3 部分, 我们将介绍锂离子 电池的 基本充电方法 以及您可以 选择哪些 类型的 充电 IC。 由于长久以来,锂离子电池 已得到广泛应用, 市面上有非常多的 充电 IC 器件可供选择。 有时您难免 会感到无从选择。 例如,大多数单节 锂离子系统 要充电至最高 4.2V, 但最大电流介于 几百毫安 到几安培不等。 那么,为什么会存在 如此多规格大同小异的 不同充电器件呢? 今天,我们将讨论除了 电压和电流以外,还有 哪些参数可以帮助 您缩小选择范围, 以便为您的应用 找到正确的 充电器。 我们首先将介绍 锂离子的充电模式, 然后看看介于 线性充电器 与开关充电器之间的 折中方案, 并了解电源路径 系统的要求,最后 介绍在独立式硬件 解决方案与 微控制器主机控制的 智能充电器之间, 该如何做出选择。 教材范例中的一个 图示说明了 锂离子电池的充电方法。 这种充电模式 被称为 CCCV, 意思是“恒流、 恒压”。 当电池的 电压低时, 会为电池输送固定的 恒定电流, 直到电压 达到 4.2V 为止。 这时,系统会从 恒流模式 切换到恒压模式。 电池电压 决不允许 超过 4.2V,这意味着 电流会逐渐 降低或变小, 直到接近于零。 如果电池的电压为 4.2V 且未施加任何电流, 则视为已经充满电。 在这幅图中,蓝线表示 所施加的充电电流。 灰线表示 电池电压, 红色曲线代表 电池的总容量。 说到更加 实用的实施方法, 请注意,这种算法 额外增加了几个步骤。 主要区别在于, 我们补充了几条 有助于防止电池在某些 故障状况下被滥用的 注意事项。 例如,如果电池 短路或者存在缺陷, 我们不会简单为电池 输送最大电流了事, 因为那样可能会导致 电池受到更大的损坏。 因此,当电压非常低时,我们 只会施加很小的测试电流 以唤醒电池, 从而防止电池的内部安全 开关跳闸。 当电池的电压非常低 但并不为零时,例如 介于 2.0V 到 3.0V 之间,我们 会施加预充电电流, 此电流通常很小, 只有正常快速充电 电流的十分之一 或二十分之一。 当电池的电压 超过 3.0V 时, 就能以最快的速率 对电池充电, 这时,曲线 会呈现 我们刚才看到的理想形状。 最后,对于 真实的电池, 我们不会让 电流无限变小。 当电池可以保持 4.2V 的电压和相对 较低但不为零的电流, 即约为快速充电电流的 十分之一时, 我们适时 停止充电。 这时,电池电压 通常会降到 较低的水平 ——例如 4.16V 或 4.17V。 最后,我们来看一下 实际充电器芯片的 数据表中提供的 参考数据。 这里显示了我们 刚刚提到的预充电 电流和收尾电流 限制终止情况, 以及为了以防万一而需要 执行的热调节步骤。 当电池电压大大 低于输入源时, 可能会使用最大的 充电电流进行充电, 因此可能导致 IC 中的电源开关过热。 这时,我们要 做的是允许 电流尽可能增大, 但不能超过 允许的最高模温。 随着电池电压 小幅升高, 且充电 电源电压(例如 输入 5.5V) 与电池电压 (例如 3.4V) 之间存在差异, 我们可以让电流 达到其最高水平, 并进入恒流 快速充电阶段。 最后,从这一阶段 开始,另一个 可能不太明确的 细节是, 充电过程中的 大多数阶段都 有它们各自的 时间限制。 因此,在某些情况下,例如电池处于 预充电阶段的时间 超过 30 分钟时, 我们会停止充电 并声明出现了故障状况。 这是因为即使 持续施加电流, 电池电压也没有 升高,因此可能是 存在内部缺陷, 例如电池短路。 需要指出的 另一点是, 整个充电过程 会根据电池的温度 导通或断开。 如果电池温度过低 (通常低于 0 摄氏度) 或过热(高于 45 摄氏度),将会 禁用充电。 大多数充电器都利用 某种形式的温度传感器输入 来监控电池组 的温度,或者至少 使用内部温度传感器来 估计电池组的温度。 在某些器件中, 还会实施更加 复杂的多级 充电方案。 这些数据展示了 需要考虑的 其他事项,尤其是 对于采用 嵌入式电池的器件。 对于这些器件,当 电池老化失效时, 器件就无法再使用了, 因为电池是不可 更换的。 所有可充电电池 都具有有限的 充放电次数, 这些数据表明了 由于电池充电到 各种稍稍不同的 峰值电压,其性能 会如何逐周期 下降。 您可以看到, 在这块电池 最初的周期中, 充电到 略高的电压 会得到 更高的 单周期电量, 但只会存在一小段时间。 当电池的充电电压 比推荐的 4.2V 最高电压 还要高 50mV 或 100mV 时, 由于每个周期 都会略微过度 充电,因此电池的 老化速度会大大加快。 有些采用嵌入式 电池的器件会特意 让电池充电 不足,目的是 最大限度延长电池的使用寿命。 现在,我们已经了解了 有关充电算法 实践方面的 一些详细信息, 那么我们应该如何 实施充电系统呢? 和处理任何电源 设计问题一样, 我们要从电压 和电流入手。 在本例中,这 意味着我们 需要拥有一个具有 4.2V 电压和 几百毫安乃至 几安培电流的充电器。 还是和处理其他所有 电源设计问题一样, 如果我们在使用 相对较低的电流并 需要一个简单的 低成本解决方案, 可以考虑 使用线性稳压器。 但如果要输送 更高的电流,也就是 为更大容量的电池 充电,那么我们可能 需要使用开关 模式充电器, 以实现最高的效率 并最大限度减少热量。 我们选择开关模式 充电器的 典型阈值为, 需要 1A 左右的 充电电流。 当然,这一切的前提是, 用于为电池充电的 输入源的电压 要高于电池的 电压。 适用于单节锂离子 电池应用的典型 方案是使用 5V 的电源 为电池充电。 下面举例说明了 使用开关模式 充电器的优势, 尽管这种 充电器提供的电流 比较小。 考虑使用输出 可以限制为 500mA 的 USB 端口 充电电源。 如果电池的 容量为 1000 毫安时, 若可以使用电流为 1A 的电源,我们在理论上 可以达到最高 1A 的充电速率。 但如果 USB 端口具有 电流限制,就达不到这一速率。 如果使用线性 充电器,我们 会受到电源电流的限制, 只能以 500mA 的速率 对电池充电。 但如果使用高效的 [? 降压 ?] 转换器, 我们可以在电池的 大多数充电周期内 使用 600mA 到 700 mA 的电流对电池充电, 这样可以尽可能 加快充电速度。 现在,我们来了解一下 这种架构的另一面。 这里显示了一个内置到 便携式器件中 进行充电的电池的 基本互连结构, 与之相对的是需要从 器件上取下 才可充电的电池。 此器件通常是一个 小型摄影机或电动工具。 在这种情况下,可以 尝试在连接 直流电源之后 让产品运行。 您可以在对电池 充电的同时 让设备运行。 在这种情况下,如果 同时连接了充电器 输出、电池端子 和系统输入, 这种架构 可能会受到 一些限制, 主要是在 电池进行 深度放电甚至 存在缺陷时。 在这种情况下, 即使连接了 外部电源,也可能 无法对系统通电。 因此,如果对产品的电池 进行深度放电, 那么即使插上充电器, 显然也不会发生 任何事情,因为 系统无法通电, 这时最终用户会 认为整个系统已经崩溃。 同样,对于采用 可拆卸电池的产品, 可以将有缺陷的 电池取下,重新更换 一个电池组。 但如果电池 嵌入在设备内, 若电池出现缺陷, 整个产品将 无法使用。 因此,要解决这一问题, 办法非常简单。 只需要增加一个开关。 因此,除了用于从外部 电源输入电流的 高侧路径元件 Q1 以外,我们还 在系统节点与 电池本身之间 增加了一个开关。 这样,就可以在必要时 使用这个开关将 电池与系统分离。 例如,如果对电池 进行了深度放电, 并将电池插入到 一个外部适配器中, 我们可以将电压 非常低的电池与 系统隔离,并从 外部电源供电, 然后采取任何必要的措施, 例如对电池进行 预充电,直到电池 具有足够的电量 可分享系统节点为止。 这种方法还 允许充电器 独立监控为 电池本身提供的 充电电流以及 从适配器获取的 总电流,以检查是否 存在任何故障状况。 对于电池充电器架构, 我们要介绍的 最后一个方面是, 我们需要使用独立的 硬件解决方案,还是 由软件控制的充电器 解决方案。 对于独立的器件, 例如这里显示的 BQ2407x 系列, 实施过程 相对简单一些。 可通过为 R1、R2 和 R3 选择适当的值来设定 一些关键的 充电算法参数, 例如终止计时器、 峰值系统电流限制 和峰值电池 充电电流 限制。 此外,从 USB 电源 充电时,可以使用一个 简单的逻辑高-低输入 来驱动器件以及 设置不同的 固定电流限制 阈值。 由于这些器件具有 内部电源路径 FET, 因此每当连接了 外部电源时,系统 都可以通过电量 耗尽的电池启动。 使用由软件或主机 控制的充电器时, 可以实现更高的 精密度和功能灵活性。 在这种情况下, 充电器 IC 会 执行所有与电池 充电相关的必要 电源转换和 状态监控功能, 但会通过 I²C 端口从系统主机 处理器接收 具体的控制 参数。 此器件中定义了 一组特定的 I²C 寄存器, 它们可以调节 充电电流、峰值 电压、计时器设置 和为主机系统提供的 状态反馈。 为此,尽管需要在 系统层面使用 其他软件和进行 额外投资, 但也可以在需要 能够轻松适应各种 电池类型的系统中 实现最高的灵活性, 还可以提供 有关充电过程 状态甚至电池 状况的更多 信息。 总之,我希望 这部分内容 解释清楚了您可能 听说过或在各种 数据表中看到过的一些 电池充电器术语。 确定您的 充电器所需的 电压和电流 之后,您就可以 考虑需要使用 线性充电器 还是开关 模式充电器、 电源路径功能 是否有利于 您的应用,以及适合 使用独立式硬件 充电器还是由软件 控制的充电器。 和大多数工程问题 一样,在选择和设计 电池充电器 电路时,需要在 成本、简易性 和性能 要求方面进行平衡。 288

大家好,欢迎学习 “德州仪器

电池管理简介”课程。

这是一个系列课程, 分为五个部分,

涵盖了电池技术的 一些主要特点,

特别是适用于 锂离子电池应用的

电池管理 电子产品。

每个模块大约需要 15 到 20 分钟的时间。

在系列课程的 第 3 部分,

我们将介绍锂离子 电池的

基本充电方法 以及您可以

选择哪些 类型的

充电 IC。

由于长久以来,锂离子电池 已得到广泛应用,

市面上有非常多的 充电 IC 器件可供选择。

有时您难免 会感到无从选择。

例如,大多数单节 锂离子系统

要充电至最高 4.2V, 但最大电流介于

几百毫安 到几安培不等。

那么,为什么会存在 如此多规格大同小异的

不同充电器件呢?

今天,我们将讨论除了 电压和电流以外,还有

哪些参数可以帮助 您缩小选择范围,

以便为您的应用 找到正确的

充电器。

我们首先将介绍 锂离子的充电模式,

然后看看介于 线性充电器

与开关充电器之间的 折中方案,

并了解电源路径 系统的要求,最后

介绍在独立式硬件 解决方案与

微控制器主机控制的 智能充电器之间,

该如何做出选择。

教材范例中的一个 图示说明了

锂离子电池的充电方法。

这种充电模式 被称为 CCCV,

意思是“恒流、 恒压”。

当电池的 电压低时,

会为电池输送固定的 恒定电流,

直到电压 达到 4.2V 为止。

这时,系统会从 恒流模式

切换到恒压模式。

电池电压 决不允许

超过 4.2V,这意味着 电流会逐渐

降低或变小, 直到接近于零。

如果电池的电压为 4.2V 且未施加任何电流,

则视为已经充满电。

在这幅图中,蓝线表示 所施加的充电电流。

灰线表示 电池电压,

红色曲线代表 电池的总容量。

说到更加 实用的实施方法,

请注意,这种算法 额外增加了几个步骤。

主要区别在于, 我们补充了几条

有助于防止电池在某些 故障状况下被滥用的

注意事项。

例如,如果电池 短路或者存在缺陷,

我们不会简单为电池 输送最大电流了事,

因为那样可能会导致 电池受到更大的损坏。

因此,当电压非常低时,我们 只会施加很小的测试电流

以唤醒电池, 从而防止电池的内部安全

开关跳闸。

当电池的电压非常低 但并不为零时,例如

介于 2.0V 到 3.0V 之间,我们 会施加预充电电流,

此电流通常很小, 只有正常快速充电

电流的十分之一 或二十分之一。

当电池的电压 超过 3.0V 时,

就能以最快的速率 对电池充电,

这时,曲线 会呈现

我们刚才看到的理想形状。

最后,对于 真实的电池,

我们不会让 电流无限变小。

当电池可以保持 4.2V 的电压和相对

较低但不为零的电流, 即约为快速充电电流的

十分之一时, 我们适时

停止充电。

这时,电池电压 通常会降到

较低的水平 ——例如 4.16V

或 4.17V。

最后,我们来看一下 实际充电器芯片的

数据表中提供的 参考数据。

这里显示了我们 刚刚提到的预充电

电流和收尾电流 限制终止情况,

以及为了以防万一而需要 执行的热调节步骤。

当电池电压大大 低于输入源时,

可能会使用最大的 充电电流进行充电,

因此可能导致 IC 中的电源开关过热。

这时,我们要 做的是允许

电流尽可能增大, 但不能超过

允许的最高模温。

随着电池电压 小幅升高,

且充电 电源电压(例如

输入 5.5V) 与电池电压

(例如 3.4V) 之间存在差异,

我们可以让电流 达到其最高水平,

并进入恒流 快速充电阶段。

最后,从这一阶段 开始,另一个

可能不太明确的 细节是,

充电过程中的 大多数阶段都

有它们各自的 时间限制。

因此,在某些情况下,例如电池处于 预充电阶段的时间

超过 30 分钟时, 我们会停止充电

并声明出现了故障状况。

这是因为即使 持续施加电流,

电池电压也没有 升高,因此可能是

存在内部缺陷, 例如电池短路。

需要指出的 另一点是,

整个充电过程 会根据电池的温度

导通或断开。

如果电池温度过低 (通常低于 0 摄氏度)

或过热(高于 45 摄氏度),将会

禁用充电。

大多数充电器都利用 某种形式的温度传感器输入

来监控电池组 的温度,或者至少

使用内部温度传感器来 估计电池组的温度。

在某些器件中, 还会实施更加

复杂的多级 充电方案。

这些数据展示了 需要考虑的

其他事项,尤其是 对于采用

嵌入式电池的器件。

对于这些器件,当 电池老化失效时,

器件就无法再使用了, 因为电池是不可

更换的。

所有可充电电池 都具有有限的

充放电次数, 这些数据表明了

由于电池充电到 各种稍稍不同的

峰值电压,其性能 会如何逐周期

下降。

您可以看到, 在这块电池

最初的周期中, 充电到

略高的电压 会得到

更高的 单周期电量,

但只会存在一小段时间。

当电池的充电电压 比推荐的 4.2V 最高电压

还要高 50mV 或 100mV 时,

由于每个周期 都会略微过度

充电,因此电池的 老化速度会大大加快。

有些采用嵌入式 电池的器件会特意

让电池充电 不足,目的是

最大限度延长电池的使用寿命。

现在,我们已经了解了 有关充电算法

实践方面的 一些详细信息,

那么我们应该如何 实施充电系统呢?

和处理任何电源 设计问题一样,

我们要从电压 和电流入手。

在本例中,这 意味着我们

需要拥有一个具有 4.2V 电压和 几百毫安乃至

几安培电流的充电器。

还是和处理其他所有 电源设计问题一样,

如果我们在使用 相对较低的电流并

需要一个简单的 低成本解决方案,

可以考虑 使用线性稳压器。

但如果要输送 更高的电流,也就是

为更大容量的电池 充电,那么我们可能

需要使用开关 模式充电器,

以实现最高的效率 并最大限度减少热量。

我们选择开关模式 充电器的

典型阈值为, 需要 1A 左右的

充电电流。

当然,这一切的前提是, 用于为电池充电的

输入源的电压 要高于电池的

电压。

适用于单节锂离子 电池应用的典型

方案是使用 5V 的电源

为电池充电。

下面举例说明了 使用开关模式

充电器的优势, 尽管这种

充电器提供的电流 比较小。

考虑使用输出 可以限制为

500mA 的 USB 端口 充电电源。

如果电池的 容量为 1000 毫安时,

若可以使用电流为 1A 的电源,我们在理论上

可以达到最高 1A 的充电速率。

但如果 USB 端口具有 电流限制,就达不到这一速率。

如果使用线性 充电器,我们

会受到电源电流的限制, 只能以 500mA 的速率

对电池充电。

但如果使用高效的 [? 降压 ?] 转换器,

我们可以在电池的 大多数充电周期内

使用 600mA 到 700 mA 的电流对电池充电,

这样可以尽可能 加快充电速度。

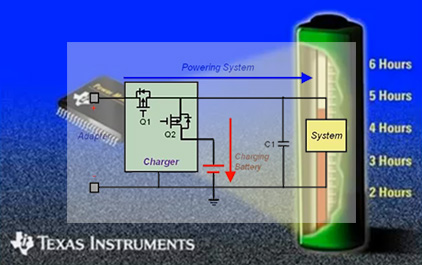

现在,我们来了解一下 这种架构的另一面。

这里显示了一个内置到 便携式器件中

进行充电的电池的 基本互连结构,

与之相对的是需要从 器件上取下

才可充电的电池。

此器件通常是一个 小型摄影机或电动工具。

在这种情况下,可以 尝试在连接

直流电源之后 让产品运行。

您可以在对电池 充电的同时

让设备运行。

在这种情况下,如果 同时连接了充电器

输出、电池端子 和系统输入,

这种架构 可能会受到

一些限制, 主要是在

电池进行 深度放电甚至

存在缺陷时。

在这种情况下, 即使连接了

外部电源,也可能 无法对系统通电。

因此,如果对产品的电池 进行深度放电,

那么即使插上充电器, 显然也不会发生

任何事情,因为 系统无法通电,

这时最终用户会 认为整个系统已经崩溃。

同样,对于采用 可拆卸电池的产品,

可以将有缺陷的 电池取下,重新更换

一个电池组。

但如果电池 嵌入在设备内,

若电池出现缺陷, 整个产品将

无法使用。

因此,要解决这一问题, 办法非常简单。

只需要增加一个开关。

因此,除了用于从外部 电源输入电流的

高侧路径元件 Q1 以外,我们还

在系统节点与 电池本身之间

增加了一个开关。

这样,就可以在必要时 使用这个开关将

电池与系统分离。

例如,如果对电池 进行了深度放电,

并将电池插入到 一个外部适配器中,

我们可以将电压 非常低的电池与

系统隔离,并从 外部电源供电,

然后采取任何必要的措施, 例如对电池进行

预充电,直到电池 具有足够的电量

可分享系统节点为止。

这种方法还 允许充电器

独立监控为 电池本身提供的

充电电流以及 从适配器获取的

总电流,以检查是否 存在任何故障状况。

对于电池充电器架构, 我们要介绍的

最后一个方面是, 我们需要使用独立的

硬件解决方案,还是 由软件控制的充电器

解决方案。

对于独立的器件, 例如这里显示的

BQ2407x 系列, 实施过程

相对简单一些。

可通过为 R1、R2 和 R3 选择适当的值来设定

一些关键的 充电算法参数,

例如终止计时器、 峰值系统电流限制

和峰值电池 充电电流

限制。

此外,从 USB 电源 充电时,可以使用一个

简单的逻辑高-低输入 来驱动器件以及

设置不同的 固定电流限制

阈值。

由于这些器件具有 内部电源路径 FET,

因此每当连接了 外部电源时,系统

都可以通过电量 耗尽的电池启动。

使用由软件或主机 控制的充电器时,

可以实现更高的 精密度和功能灵活性。

在这种情况下, 充电器 IC 会

执行所有与电池 充电相关的必要

电源转换和 状态监控功能,

但会通过 I²C 端口从系统主机

处理器接收 具体的控制

参数。

此器件中定义了 一组特定的

I²C 寄存器, 它们可以调节

充电电流、峰值 电压、计时器设置

和为主机系统提供的 状态反馈。

为此,尽管需要在 系统层面使用

其他软件和进行 额外投资,

但也可以在需要 能够轻松适应各种

电池类型的系统中 实现最高的灵活性,

还可以提供 有关充电过程

状态甚至电池 状况的更多

信息。

总之,我希望 这部分内容

解释清楚了您可能 听说过或在各种

数据表中看到过的一些 电池充电器术语。

确定您的 充电器所需的

电压和电流 之后,您就可以

考虑需要使用 线性充电器

还是开关 模式充电器、

电源路径功能 是否有利于

您的应用,以及适合 使用独立式硬件

充电器还是由软件 控制的充电器。

和大多数工程问题 一样,在选择和设计

电池充电器 电路时,需要在

成本、简易性 和性能

要求方面进行平衡。 288

大家好,欢迎学习 “德州仪器 电池管理简介”课程。 这是一个系列课程, 分为五个部分, 涵盖了电池技术的 一些主要特点, 特别是适用于 锂离子电池应用的 电池管理 电子产品。 每个模块大约需要 15 到 20 分钟的时间。 在系列课程的 第 3 部分, 我们将介绍锂离子 电池的 基本充电方法 以及您可以 选择哪些 类型的 充电 IC。 由于长久以来,锂离子电池 已得到广泛应用, 市面上有非常多的 充电 IC 器件可供选择。 有时您难免 会感到无从选择。 例如,大多数单节 锂离子系统 要充电至最高 4.2V, 但最大电流介于 几百毫安 到几安培不等。 那么,为什么会存在 如此多规格大同小异的 不同充电器件呢? 今天,我们将讨论除了 电压和电流以外,还有 哪些参数可以帮助 您缩小选择范围, 以便为您的应用 找到正确的 充电器。 我们首先将介绍 锂离子的充电模式, 然后看看介于 线性充电器 与开关充电器之间的 折中方案, 并了解电源路径 系统的要求,最后 介绍在独立式硬件 解决方案与 微控制器主机控制的 智能充电器之间, 该如何做出选择。 教材范例中的一个 图示说明了 锂离子电池的充电方法。 这种充电模式 被称为 CCCV, 意思是“恒流、 恒压”。 当电池的 电压低时, 会为电池输送固定的 恒定电流, 直到电压 达到 4.2V 为止。 这时,系统会从 恒流模式 切换到恒压模式。 电池电压 决不允许 超过 4.2V,这意味着 电流会逐渐 降低或变小, 直到接近于零。 如果电池的电压为 4.2V 且未施加任何电流, 则视为已经充满电。 在这幅图中,蓝线表示 所施加的充电电流。 灰线表示 电池电压, 红色曲线代表 电池的总容量。 说到更加 实用的实施方法, 请注意,这种算法 额外增加了几个步骤。 主要区别在于, 我们补充了几条 有助于防止电池在某些 故障状况下被滥用的 注意事项。 例如,如果电池 短路或者存在缺陷, 我们不会简单为电池 输送最大电流了事, 因为那样可能会导致 电池受到更大的损坏。 因此,当电压非常低时,我们 只会施加很小的测试电流 以唤醒电池, 从而防止电池的内部安全 开关跳闸。 当电池的电压非常低 但并不为零时,例如 介于 2.0V 到 3.0V 之间,我们 会施加预充电电流, 此电流通常很小, 只有正常快速充电 电流的十分之一 或二十分之一。 当电池的电压 超过 3.0V 时, 就能以最快的速率 对电池充电, 这时,曲线 会呈现 我们刚才看到的理想形状。 最后,对于 真实的电池, 我们不会让 电流无限变小。 当电池可以保持 4.2V 的电压和相对 较低但不为零的电流, 即约为快速充电电流的 十分之一时, 我们适时 停止充电。 这时,电池电压 通常会降到 较低的水平 ——例如 4.16V 或 4.17V。 最后,我们来看一下 实际充电器芯片的 数据表中提供的 参考数据。 这里显示了我们 刚刚提到的预充电 电流和收尾电流 限制终止情况, 以及为了以防万一而需要 执行的热调节步骤。 当电池电压大大 低于输入源时, 可能会使用最大的 充电电流进行充电, 因此可能导致 IC 中的电源开关过热。 这时,我们要 做的是允许 电流尽可能增大, 但不能超过 允许的最高模温。 随着电池电压 小幅升高, 且充电 电源电压(例如 输入 5.5V) 与电池电压 (例如 3.4V) 之间存在差异, 我们可以让电流 达到其最高水平, 并进入恒流 快速充电阶段。 最后,从这一阶段 开始,另一个 可能不太明确的 细节是, 充电过程中的 大多数阶段都 有它们各自的 时间限制。 因此,在某些情况下,例如电池处于 预充电阶段的时间 超过 30 分钟时, 我们会停止充电 并声明出现了故障状况。 这是因为即使 持续施加电流, 电池电压也没有 升高,因此可能是 存在内部缺陷, 例如电池短路。 需要指出的 另一点是, 整个充电过程 会根据电池的温度 导通或断开。 如果电池温度过低 (通常低于 0 摄氏度) 或过热(高于 45 摄氏度),将会 禁用充电。 大多数充电器都利用 某种形式的温度传感器输入 来监控电池组 的温度,或者至少 使用内部温度传感器来 估计电池组的温度。 在某些器件中, 还会实施更加 复杂的多级 充电方案。 这些数据展示了 需要考虑的 其他事项,尤其是 对于采用 嵌入式电池的器件。 对于这些器件,当 电池老化失效时, 器件就无法再使用了, 因为电池是不可 更换的。 所有可充电电池 都具有有限的 充放电次数, 这些数据表明了 由于电池充电到 各种稍稍不同的 峰值电压,其性能 会如何逐周期 下降。 您可以看到, 在这块电池 最初的周期中, 充电到 略高的电压 会得到 更高的 单周期电量, 但只会存在一小段时间。 当电池的充电电压 比推荐的 4.2V 最高电压 还要高 50mV 或 100mV 时, 由于每个周期 都会略微过度 充电,因此电池的 老化速度会大大加快。 有些采用嵌入式 电池的器件会特意 让电池充电 不足,目的是 最大限度延长电池的使用寿命。 现在,我们已经了解了 有关充电算法 实践方面的 一些详细信息, 那么我们应该如何 实施充电系统呢? 和处理任何电源 设计问题一样, 我们要从电压 和电流入手。 在本例中,这 意味着我们 需要拥有一个具有 4.2V 电压和 几百毫安乃至 几安培电流的充电器。 还是和处理其他所有 电源设计问题一样, 如果我们在使用 相对较低的电流并 需要一个简单的 低成本解决方案, 可以考虑 使用线性稳压器。 但如果要输送 更高的电流,也就是 为更大容量的电池 充电,那么我们可能 需要使用开关 模式充电器, 以实现最高的效率 并最大限度减少热量。 我们选择开关模式 充电器的 典型阈值为, 需要 1A 左右的 充电电流。 当然,这一切的前提是, 用于为电池充电的 输入源的电压 要高于电池的 电压。 适用于单节锂离子 电池应用的典型 方案是使用 5V 的电源 为电池充电。 下面举例说明了 使用开关模式 充电器的优势, 尽管这种 充电器提供的电流 比较小。 考虑使用输出 可以限制为 500mA 的 USB 端口 充电电源。 如果电池的 容量为 1000 毫安时, 若可以使用电流为 1A 的电源,我们在理论上 可以达到最高 1A 的充电速率。 但如果 USB 端口具有 电流限制,就达不到这一速率。 如果使用线性 充电器,我们 会受到电源电流的限制, 只能以 500mA 的速率 对电池充电。 但如果使用高效的 [? 降压 ?] 转换器, 我们可以在电池的 大多数充电周期内 使用 600mA 到 700 mA 的电流对电池充电, 这样可以尽可能 加快充电速度。 现在,我们来了解一下 这种架构的另一面。 这里显示了一个内置到 便携式器件中 进行充电的电池的 基本互连结构, 与之相对的是需要从 器件上取下 才可充电的电池。 此器件通常是一个 小型摄影机或电动工具。 在这种情况下,可以 尝试在连接 直流电源之后 让产品运行。 您可以在对电池 充电的同时 让设备运行。 在这种情况下,如果 同时连接了充电器 输出、电池端子 和系统输入, 这种架构 可能会受到 一些限制, 主要是在 电池进行 深度放电甚至 存在缺陷时。 在这种情况下, 即使连接了 外部电源,也可能 无法对系统通电。 因此,如果对产品的电池 进行深度放电, 那么即使插上充电器, 显然也不会发生 任何事情,因为 系统无法通电, 这时最终用户会 认为整个系统已经崩溃。 同样,对于采用 可拆卸电池的产品, 可以将有缺陷的 电池取下,重新更换 一个电池组。 但如果电池 嵌入在设备内, 若电池出现缺陷, 整个产品将 无法使用。 因此,要解决这一问题, 办法非常简单。 只需要增加一个开关。 因此,除了用于从外部 电源输入电流的 高侧路径元件 Q1 以外,我们还 在系统节点与 电池本身之间 增加了一个开关。 这样,就可以在必要时 使用这个开关将 电池与系统分离。 例如,如果对电池 进行了深度放电, 并将电池插入到 一个外部适配器中, 我们可以将电压 非常低的电池与 系统隔离,并从 外部电源供电, 然后采取任何必要的措施, 例如对电池进行 预充电,直到电池 具有足够的电量 可分享系统节点为止。 这种方法还 允许充电器 独立监控为 电池本身提供的 充电电流以及 从适配器获取的 总电流,以检查是否 存在任何故障状况。 对于电池充电器架构, 我们要介绍的 最后一个方面是, 我们需要使用独立的 硬件解决方案,还是 由软件控制的充电器 解决方案。 对于独立的器件, 例如这里显示的 BQ2407x 系列, 实施过程 相对简单一些。 可通过为 R1、R2 和 R3 选择适当的值来设定 一些关键的 充电算法参数, 例如终止计时器、 峰值系统电流限制 和峰值电池 充电电流 限制。 此外,从 USB 电源 充电时,可以使用一个 简单的逻辑高-低输入 来驱动器件以及 设置不同的 固定电流限制 阈值。 由于这些器件具有 内部电源路径 FET, 因此每当连接了 外部电源时,系统 都可以通过电量 耗尽的电池启动。 使用由软件或主机 控制的充电器时, 可以实现更高的 精密度和功能灵活性。 在这种情况下, 充电器 IC 会 执行所有与电池 充电相关的必要 电源转换和 状态监控功能, 但会通过 I²C 端口从系统主机 处理器接收 具体的控制 参数。 此器件中定义了 一组特定的 I²C 寄存器, 它们可以调节 充电电流、峰值 电压、计时器设置 和为主机系统提供的 状态反馈。 为此,尽管需要在 系统层面使用 其他软件和进行 额外投资, 但也可以在需要 能够轻松适应各种 电池类型的系统中 实现最高的灵活性, 还可以提供 有关充电过程 状态甚至电池 状况的更多 信息。 总之,我希望 这部分内容 解释清楚了您可能 听说过或在各种 数据表中看到过的一些 电池充电器术语。 确定您的 充电器所需的 电压和电流 之后,您就可以 考虑需要使用 线性充电器 还是开关 模式充电器、 电源路径功能 是否有利于 您的应用,以及适合 使用独立式硬件 充电器还是由软件 控制的充电器。 和大多数工程问题 一样,在选择和设计 电池充电器 电路时,需要在 成本、简易性 和性能 要求方面进行平衡。 288

大家好,欢迎学习 “德州仪器

电池管理简介”课程。

这是一个系列课程, 分为五个部分,

涵盖了电池技术的 一些主要特点,

特别是适用于 锂离子电池应用的

电池管理 电子产品。

每个模块大约需要 15 到 20 分钟的时间。

在系列课程的 第 3 部分,

我们将介绍锂离子 电池的

基本充电方法 以及您可以

选择哪些 类型的

充电 IC。

由于长久以来,锂离子电池 已得到广泛应用,

市面上有非常多的 充电 IC 器件可供选择。

有时您难免 会感到无从选择。

例如,大多数单节 锂离子系统

要充电至最高 4.2V, 但最大电流介于

几百毫安 到几安培不等。

那么,为什么会存在 如此多规格大同小异的

不同充电器件呢?

今天,我们将讨论除了 电压和电流以外,还有

哪些参数可以帮助 您缩小选择范围,

以便为您的应用 找到正确的

充电器。

我们首先将介绍 锂离子的充电模式,

然后看看介于 线性充电器

与开关充电器之间的 折中方案,

并了解电源路径 系统的要求,最后

介绍在独立式硬件 解决方案与

微控制器主机控制的 智能充电器之间,

该如何做出选择。

教材范例中的一个 图示说明了

锂离子电池的充电方法。

这种充电模式 被称为 CCCV,

意思是“恒流、 恒压”。

当电池的 电压低时,

会为电池输送固定的 恒定电流,

直到电压 达到 4.2V 为止。

这时,系统会从 恒流模式

切换到恒压模式。

电池电压 决不允许

超过 4.2V,这意味着 电流会逐渐

降低或变小, 直到接近于零。

如果电池的电压为 4.2V 且未施加任何电流,

则视为已经充满电。

在这幅图中,蓝线表示 所施加的充电电流。

灰线表示 电池电压,

红色曲线代表 电池的总容量。

说到更加 实用的实施方法,

请注意,这种算法 额外增加了几个步骤。

主要区别在于, 我们补充了几条

有助于防止电池在某些 故障状况下被滥用的

注意事项。

例如,如果电池 短路或者存在缺陷,

我们不会简单为电池 输送最大电流了事,

因为那样可能会导致 电池受到更大的损坏。

因此,当电压非常低时,我们 只会施加很小的测试电流

以唤醒电池, 从而防止电池的内部安全

开关跳闸。

当电池的电压非常低 但并不为零时,例如

介于 2.0V 到 3.0V 之间,我们 会施加预充电电流,

此电流通常很小, 只有正常快速充电

电流的十分之一 或二十分之一。

当电池的电压 超过 3.0V 时,

就能以最快的速率 对电池充电,

这时,曲线 会呈现

我们刚才看到的理想形状。

最后,对于 真实的电池,

我们不会让 电流无限变小。

当电池可以保持 4.2V 的电压和相对

较低但不为零的电流, 即约为快速充电电流的

十分之一时, 我们适时

停止充电。

这时,电池电压 通常会降到

较低的水平 ——例如 4.16V

或 4.17V。

最后,我们来看一下 实际充电器芯片的

数据表中提供的 参考数据。

这里显示了我们 刚刚提到的预充电

电流和收尾电流 限制终止情况,

以及为了以防万一而需要 执行的热调节步骤。

当电池电压大大 低于输入源时,

可能会使用最大的 充电电流进行充电,

因此可能导致 IC 中的电源开关过热。

这时,我们要 做的是允许

电流尽可能增大, 但不能超过

允许的最高模温。

随着电池电压 小幅升高,

且充电 电源电压(例如

输入 5.5V) 与电池电压

(例如 3.4V) 之间存在差异,

我们可以让电流 达到其最高水平,

并进入恒流 快速充电阶段。

最后,从这一阶段 开始,另一个

可能不太明确的 细节是,

充电过程中的 大多数阶段都

有它们各自的 时间限制。

因此,在某些情况下,例如电池处于 预充电阶段的时间

超过 30 分钟时, 我们会停止充电

并声明出现了故障状况。

这是因为即使 持续施加电流,

电池电压也没有 升高,因此可能是

存在内部缺陷, 例如电池短路。

需要指出的 另一点是,

整个充电过程 会根据电池的温度

导通或断开。

如果电池温度过低 (通常低于 0 摄氏度)

或过热(高于 45 摄氏度),将会

禁用充电。

大多数充电器都利用 某种形式的温度传感器输入

来监控电池组 的温度,或者至少

使用内部温度传感器来 估计电池组的温度。

在某些器件中, 还会实施更加

复杂的多级 充电方案。

这些数据展示了 需要考虑的

其他事项,尤其是 对于采用

嵌入式电池的器件。

对于这些器件,当 电池老化失效时,

器件就无法再使用了, 因为电池是不可

更换的。

所有可充电电池 都具有有限的

充放电次数, 这些数据表明了

由于电池充电到 各种稍稍不同的

峰值电压,其性能 会如何逐周期

下降。

您可以看到, 在这块电池

最初的周期中, 充电到

略高的电压 会得到

更高的 单周期电量,

但只会存在一小段时间。

当电池的充电电压 比推荐的 4.2V 最高电压

还要高 50mV 或 100mV 时,

由于每个周期 都会略微过度

充电,因此电池的 老化速度会大大加快。

有些采用嵌入式 电池的器件会特意

让电池充电 不足,目的是

最大限度延长电池的使用寿命。

现在,我们已经了解了 有关充电算法

实践方面的 一些详细信息,

那么我们应该如何 实施充电系统呢?

和处理任何电源 设计问题一样,

我们要从电压 和电流入手。

在本例中,这 意味着我们

需要拥有一个具有 4.2V 电压和 几百毫安乃至

几安培电流的充电器。

还是和处理其他所有 电源设计问题一样,

如果我们在使用 相对较低的电流并

需要一个简单的 低成本解决方案,

可以考虑 使用线性稳压器。

但如果要输送 更高的电流,也就是

为更大容量的电池 充电,那么我们可能

需要使用开关 模式充电器,

以实现最高的效率 并最大限度减少热量。

我们选择开关模式 充电器的

典型阈值为, 需要 1A 左右的

充电电流。

当然,这一切的前提是, 用于为电池充电的

输入源的电压 要高于电池的

电压。

适用于单节锂离子 电池应用的典型

方案是使用 5V 的电源

为电池充电。

下面举例说明了 使用开关模式

充电器的优势, 尽管这种

充电器提供的电流 比较小。

考虑使用输出 可以限制为

500mA 的 USB 端口 充电电源。

如果电池的 容量为 1000 毫安时,

若可以使用电流为 1A 的电源,我们在理论上

可以达到最高 1A 的充电速率。

但如果 USB 端口具有 电流限制,就达不到这一速率。

如果使用线性 充电器,我们

会受到电源电流的限制, 只能以 500mA 的速率

对电池充电。

但如果使用高效的 [? 降压 ?] 转换器,

我们可以在电池的 大多数充电周期内

使用 600mA 到 700 mA 的电流对电池充电,

这样可以尽可能 加快充电速度。

现在,我们来了解一下 这种架构的另一面。

这里显示了一个内置到 便携式器件中

进行充电的电池的 基本互连结构,

与之相对的是需要从 器件上取下

才可充电的电池。

此器件通常是一个 小型摄影机或电动工具。

在这种情况下,可以 尝试在连接

直流电源之后 让产品运行。

您可以在对电池 充电的同时

让设备运行。

在这种情况下,如果 同时连接了充电器

输出、电池端子 和系统输入,

这种架构 可能会受到

一些限制, 主要是在

电池进行 深度放电甚至

存在缺陷时。

在这种情况下, 即使连接了

外部电源,也可能 无法对系统通电。

因此,如果对产品的电池 进行深度放电,

那么即使插上充电器, 显然也不会发生

任何事情,因为 系统无法通电,

这时最终用户会 认为整个系统已经崩溃。

同样,对于采用 可拆卸电池的产品,

可以将有缺陷的 电池取下,重新更换

一个电池组。

但如果电池 嵌入在设备内,

若电池出现缺陷, 整个产品将

无法使用。

因此,要解决这一问题, 办法非常简单。

只需要增加一个开关。

因此,除了用于从外部 电源输入电流的

高侧路径元件 Q1 以外,我们还

在系统节点与 电池本身之间

增加了一个开关。

这样,就可以在必要时 使用这个开关将

电池与系统分离。

例如,如果对电池 进行了深度放电,

并将电池插入到 一个外部适配器中,

我们可以将电压 非常低的电池与

系统隔离,并从 外部电源供电,

然后采取任何必要的措施, 例如对电池进行

预充电,直到电池 具有足够的电量

可分享系统节点为止。

这种方法还 允许充电器

独立监控为 电池本身提供的

充电电流以及 从适配器获取的

总电流,以检查是否 存在任何故障状况。

对于电池充电器架构, 我们要介绍的

最后一个方面是, 我们需要使用独立的

硬件解决方案,还是 由软件控制的充电器

解决方案。

对于独立的器件, 例如这里显示的

BQ2407x 系列, 实施过程

相对简单一些。

可通过为 R1、R2 和 R3 选择适当的值来设定

一些关键的 充电算法参数,

例如终止计时器、 峰值系统电流限制

和峰值电池 充电电流

限制。

此外,从 USB 电源 充电时,可以使用一个

简单的逻辑高-低输入 来驱动器件以及

设置不同的 固定电流限制

阈值。

由于这些器件具有 内部电源路径 FET,

因此每当连接了 外部电源时,系统

都可以通过电量 耗尽的电池启动。

使用由软件或主机 控制的充电器时,

可以实现更高的 精密度和功能灵活性。

在这种情况下, 充电器 IC 会

执行所有与电池 充电相关的必要

电源转换和 状态监控功能,

但会通过 I²C 端口从系统主机

处理器接收 具体的控制

参数。

此器件中定义了 一组特定的

I²C 寄存器, 它们可以调节

充电电流、峰值 电压、计时器设置

和为主机系统提供的 状态反馈。

为此,尽管需要在 系统层面使用

其他软件和进行 额外投资,

但也可以在需要 能够轻松适应各种

电池类型的系统中 实现最高的灵活性,

还可以提供 有关充电过程

状态甚至电池 状况的更多

信息。

总之,我希望 这部分内容

解释清楚了您可能 听说过或在各种

数据表中看到过的一些 电池充电器术语。

确定您的 充电器所需的

电压和电流 之后,您就可以

考虑需要使用 线性充电器

还是开关 模式充电器、

电源路径功能 是否有利于

您的应用,以及适合 使用独立式硬件

充电器还是由软件 控制的充电器。

和大多数工程问题 一样,在选择和设计

电池充电器 电路时,需要在

成本、简易性 和性能

要求方面进行平衡。 288

手机看

扫码用手机观看

-

未学习 锂离子电池充电简介

未学习 锂离子电池充电简介

00:16:20

播放中

视频简介

视频简介

锂离子电池充电简介

所属课程:锂离子电池充电简介

发布时间:2019.05.10

视频集数:1

本节视频时长:00:16:20

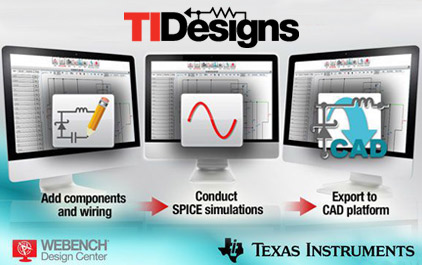

本模块研究实现锂离子电池充电电路的方法,包括开关式充电器。我们还研究了电源路径管理解决方案。